3D printer eigenbau

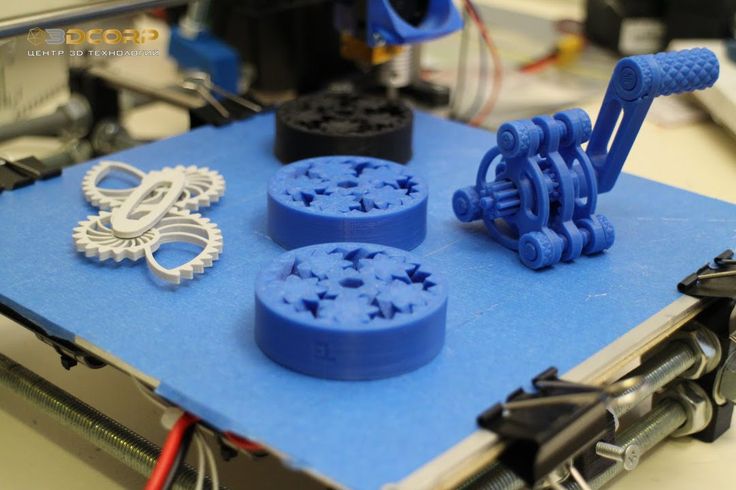

| Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Download Reaktionen Spiele Kauftipps Kontakt <<< FLSUN QQ-S Pro Granulat-Extruder V2 >>> Das Video zum ExtruderEntwicklungsgeschichteAbbildung 1:Plastik von Abfällen wird zu Granulat zerschreddert. Die Konrgröße dieses Rohmaterials ist dabei ein entscheidendes Kriterium. Hier habe ich PLA mit Hilfe eines Mixers zerkleinert. Alte PET Flaschen sind nach ersten Tests ebenfalls geeignet. Abbildung 2: Mit einem ersten Prototyp habe ich getestet, ob meine Eigenbau-Extruderschraube funktioniert und das war offensichtlich der Fall. Abbildung 3: In einem weiteren Experiment habe ich eine M3er Gewindestange in einem Standard-Hotend verwendet. Das funktioniert allerdings nur mit sehr feinem Granulat, das schwierig zu gewinnen ist. Ich werde bei Gelegenheit mal testen, wie gut sich damit Zucker drucken lässt, da dieser recht einfach als Puderzucker zugeführt werden kann. Abbildung 4: Das gröbere Granulat konnte ich als erstes mit einer M6er Gewindestange in einem Teflonröhrchen mit einem Innendurchmesser von 8mm verarbeiten. Das Ergebnis hat mich allerdings nicht ganz überzeugt. Abbildung 5: Je kleiner der Durchmesser, um so besser die mechanische "übersetzung": Pro Extruderumdrehung sollte möglichst wenig Granulat-Volumen in das Hotend gepresst werden, um dieses gut dosieren zu können.  Mit 0.5mm-Kupferdraht, gewickelt auf einer M3er Schraube in einem Teflonröhrchen mit 5mm Innendurchmesser waren die Ergebnisse schon recht gut. Mit 0.5mm-Kupferdraht, gewickelt auf einer M3er Schraube in einem Teflonröhrchen mit 5mm Innendurchmesser waren die Ergebnisse schon recht gut.

Aktuelle VersionAbbildung 6:Richtig gute Ergebnisse habe ich mit einer 3mm Holzschraube in dem 5mm Teflonröhrchen erzielt. Die Holzschraube habe ich mit einer M3er Gewindestange verlängert - nicht perfekt zentriert, aber ist gut so. Als Granulat-Rührer fungiert ein Stück Blech an der Förderschnecke, um das Granulat schon vor Eintritt in den Extruder ein wenig zu kompaktieren - ein kleines Bauteil, das die Druckergebnisse spürbar verbessert hat. Abbildung 7: Das Hotend ist aus einem Stück 16x16mm Aluminium gefertigt. In diesem befinden sich zwei Bohrungen für 2 Heizpatronen. In meinem Vorrat habe ich allerdings eine Patrone gefunden, die leistungsstark genug ist, womit ich keine zweite montiert habe.  Die Bohrungen für die Heizpatronen besitzen einen Durchmesser von 6mm, Die Bohrung für die Düsennadel beträgt 5mm und ist mit einem M6er Gewinde versehen. Die Bohrungen für die Befestigung am "kalten" Ende über 3mm Gewindestücke beträgt 2.5mm mit einem M3er Gewinde. Die Bohrung für den Temperatursensor beträgt 2mm. Abbildung 8: Als Wärmeisolierung habe ich das Hotend mit 2 Lagen Pappe, wie sie für Motordichtungen verwendet wird, beklebt - normale Pappe verkohlt bei Temperaturen von 200°C und mehr. Als Kleber kommt Auspuff-Dichtmasse zum Einsatz. Abbildung 9: Das Hotend ist mit einem zweiten Stück 16x16mm Aluminium über zwei Stücke 3mm Gewindestange verschraubt - dieser Teil wird über einen Lüfter gekühlt. Abbildung 10: Die restliche Mechanik inklusive Einfülltrichter ist aus PLA gedruckt.

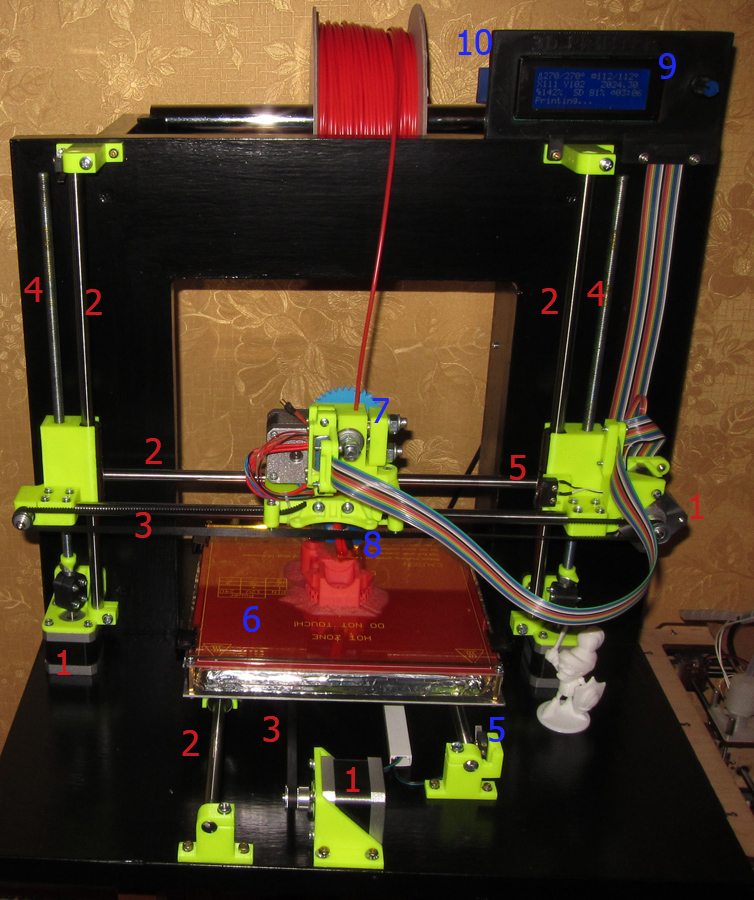

Abbildung 11: Die Tests habe ich auf einem Zonestar Drucker der P802 Serie durchgeführt. Die leistungsstärkere Heizpatrone hat den Transistor für das Hotend auf der Hauptplatine nach wenigen Minuten "zerschossen". Als Bypass verwende ich seither einen IRLZ34N MOSFET, der Ströme bis zu 20A schalten kann - das sollte mehr als ausreichend sein. BauteileDie 3D-Dateien gibt's im Download-Paket (1.2MB).BeispieldruckeAbbildung 12:Bezüglich Stringing ist der Direktextruder recht knifflig handzuhaben. Sind die Parameter nicht optimal eingestellt, werden feine Fäden gesponnen. Abbildung 13: Erster Erfolg! In weiß ist ein Referenzdruck mit meinem Ender zu sehen Material: PLA Größe: 27x25x12mm Schichtstärke 0.  2mm 2mmDruckgeschwindigkeit: 10mm/s Leerfahrten: 150mm/s Temperatur: 165°C Düsennadel: 0.4mm Filament-Multiplikator: 7.8 Retraction: 20mm (2mm extra length on restart) Abbildung 14: Mehrere Drucke mit leicht geänderten Parametern ergeben eine funktionierende Kette für ein Roboterfahrzeug. <<< FLSUN QQ-S Pro Granulat-Extruder V2 >>> Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Archiv Download Reaktionen Spiele Verweise Kauftipps Kontakt Impressum |

3D-Drucker selber bauen — Werwirkliche deinen eigenen 3D-Drucker

3D-Drucker selber bauen — ein Kaufgerät (z.B aus unseren 3D-Drucker Vergleich) ist Dir zu einfach und bei einem 3D-Drucker Bausatz (schaue dir unseren 3D-Drucker Bausätze Ratgeber an) kommen deine handwerklichen Fähigkeiten zu kurz oder Du möchtest ein besonderesFeature integrieren, welches es bei keinem kommerziellen Produkt (ob Komplett 3D-Drucker oder Bausatz) gibt? Dann solltest Du dir deinen 3D-Drucker selber bauen. Doch wie kannst Du dir einen 3D-Drucker selber bauen und auf was musst Du dabei achten? Lohnt sich das überhaupt?

Doch wie kannst Du dir einen 3D-Drucker selber bauen und auf was musst Du dabei achten? Lohnt sich das überhaupt?

Inhaltsverzeichnis

- 1 Legitimation — Meinen eigenen 3D-Drucker auch selber gebaut

- 2 Die ersten Schritte beim 3D-Drucker selber bauen

- 3 Organisieren, planen und nicht stumpf drauf los planen im CAD

- 4 Kartesisches-System

- 5 CoreXY Prinzip

- 5.1 Gekreuzte Riemen mit Höhenänderung

- 5.2 Gekreuzte Riemen ohne Höhenänderung

- 6 H-Bot Prinzip

- 6.1 Zusätzliche Momente

- 7 Delta Prinzip

- 8 Wie fange ich an — auf was muss ich achten?

- 9 Auf geht’s im CAD – 3D-Drucker selber bauen

- 9.1 Bibliotheken für 3D-Modelle

- 10 Vorhandene 3D-Drucker Bauanleitungen nutzen – 3D-Drucker selber bauen

- 10.1 SparkCube

- 10.2 P3steel Toolson Edition MK2

- 11 3D-Drucker selber bauen — Auf was ist zu achten?

- 11.1 1. Tipp – Dimensioniere Wellen nicht zu klein

- 11.

2 2. Tipp – Verwende einen induktiven oder kapazitiven Näherungssensor für die Z-Achse

2 2. Tipp – Verwende einen induktiven oder kapazitiven Näherungssensor für die Z-Achse - 11.3 3. Tipp – Knauser nicht beim Rahmenmaterial

- 11.4 4. Tipp – Verzichte auf (gedruckte) Profilverbinder aus Kunststoff

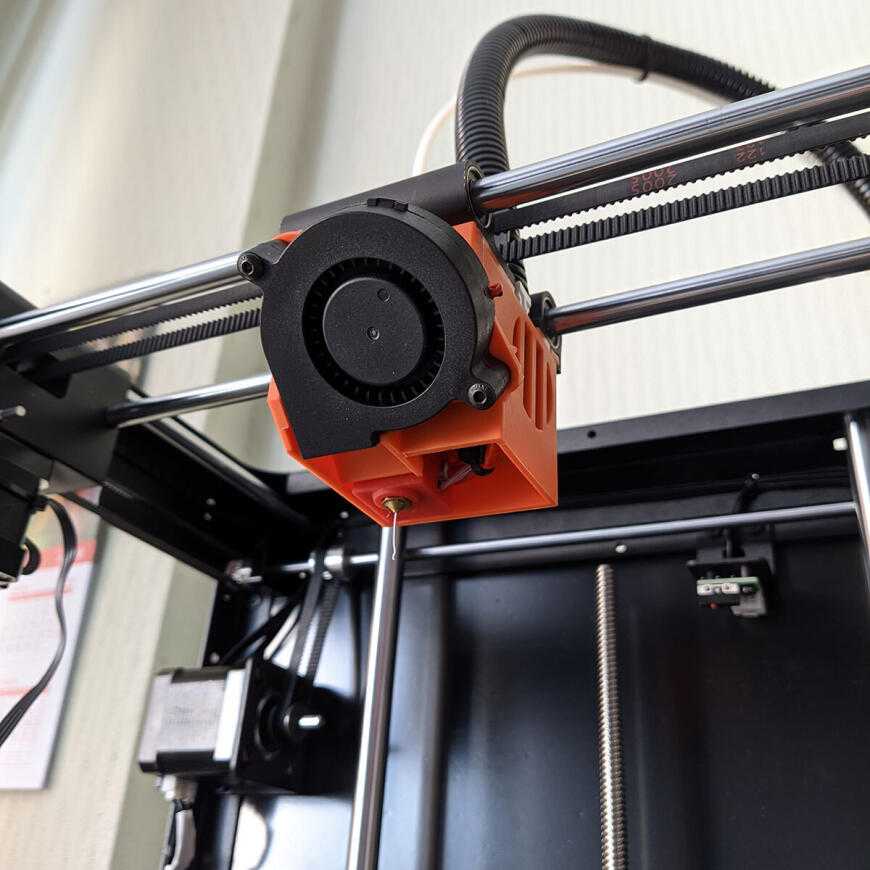

- 11.5 5. Tipp – Verbaue Deinen HotEnd-Halter nicht

- 11.6 6. Tipp – Mache dir vorher Gedanken um die Kabelverlegung

- 11.7 7. Tipp – Verkabele deine Elektronik richtig und gehe auf Nummer sicher

- 11.8 8. Tipp – Bei Arbeiten mit 230V-Leitungen unbedingt Erden

- 12 Fazit – 3D-Drucker selber bauen

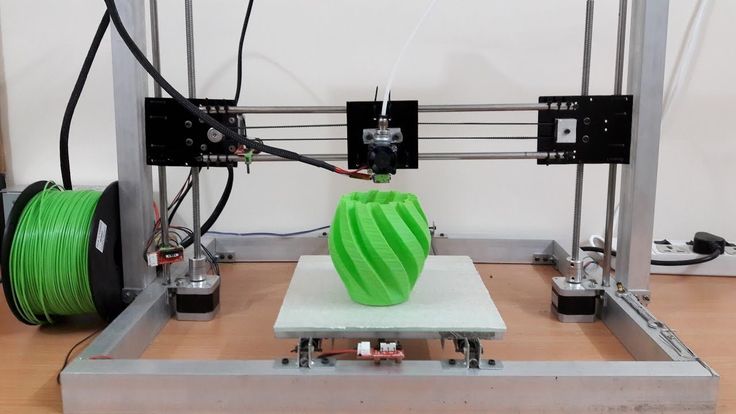

In diesem (recht langen!) Artikel möchten wir auf den Selbstbau eines 3D-Druckers eingehen, Dir verschiedene Mechan1ik-Konzepte mit deren Vor- und Nachteilen vorstellen, Dir 3D-Drucker Bauanleitungen vorstellen die es bereits gibt, Dir unsere Erfahrungen beim 3D-Drucker selber bauen näher bringen und Dir zeigen auf welche Punkte Du besonders achten solltest bei Bau deines eigenen 3D-Druckers.

Legitimation — Meinen eigenen 3D-Drucker auch selber gebaut

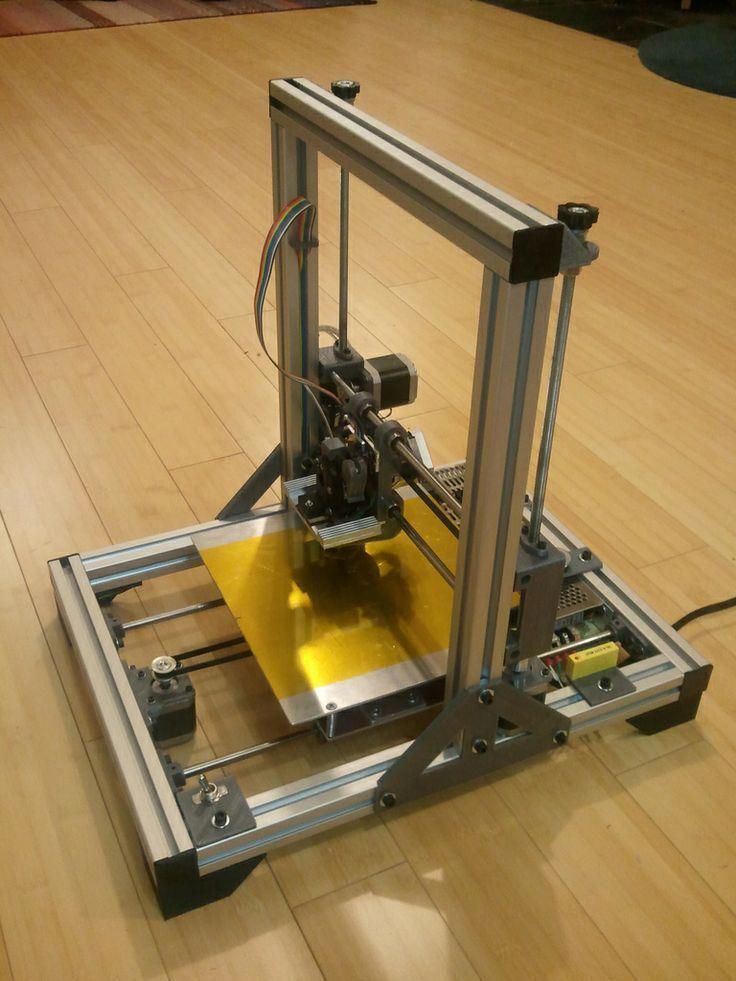

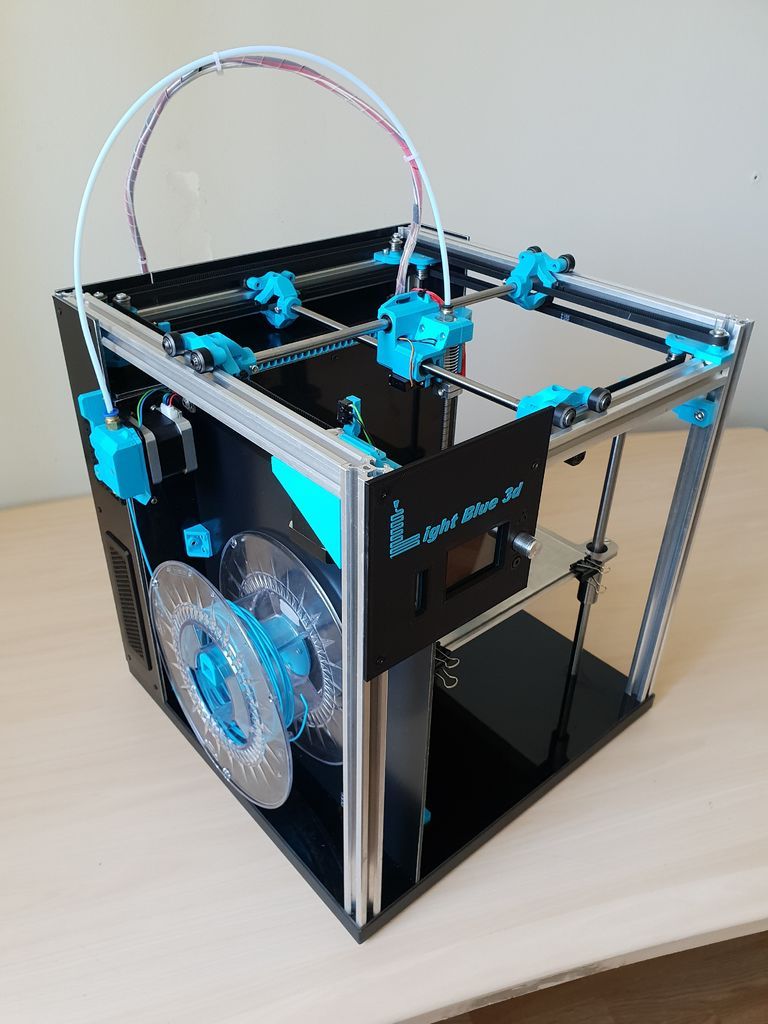

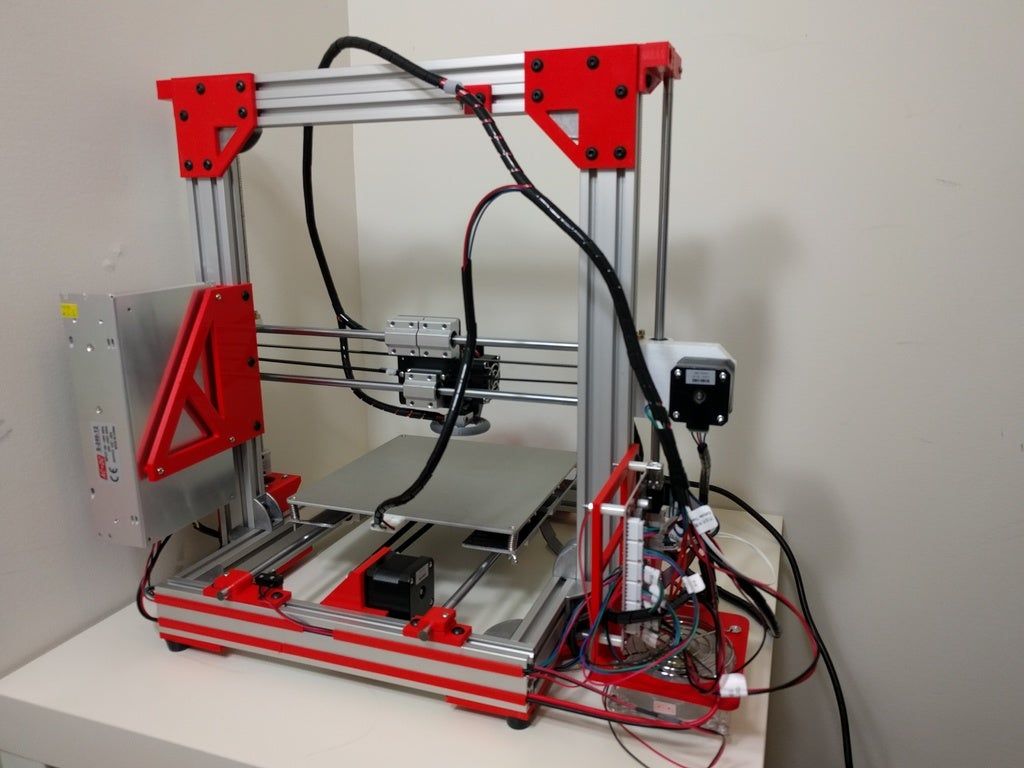

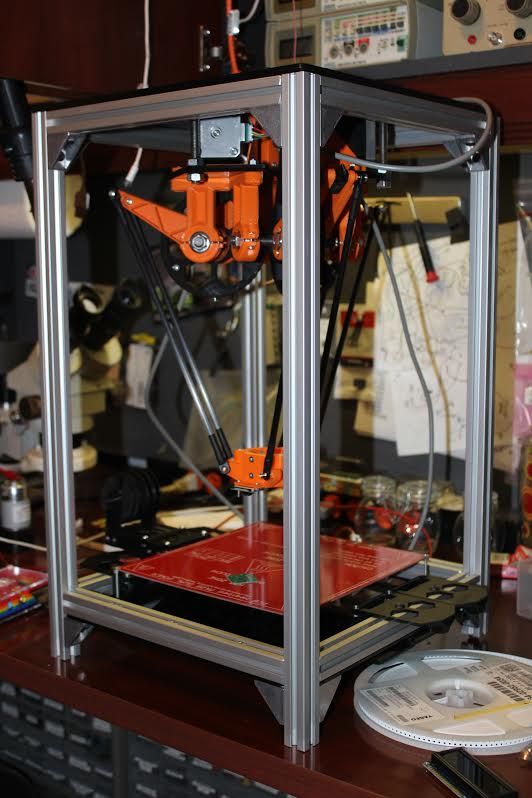

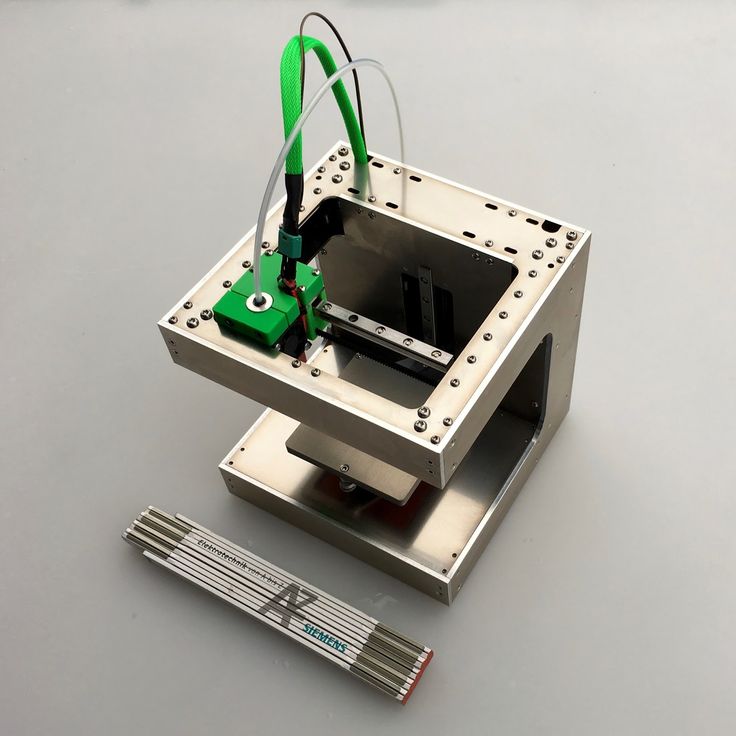

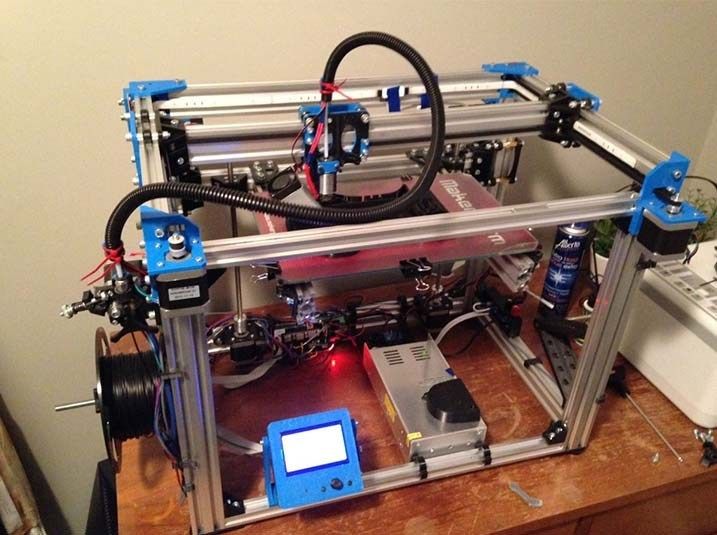

Zunächst einmal möchte ich mich als Autor dieses Textes ein wenig legitimieren und meinen eigenen, selbstentworfenen und gebauten 3D-Drucker vorstellen.

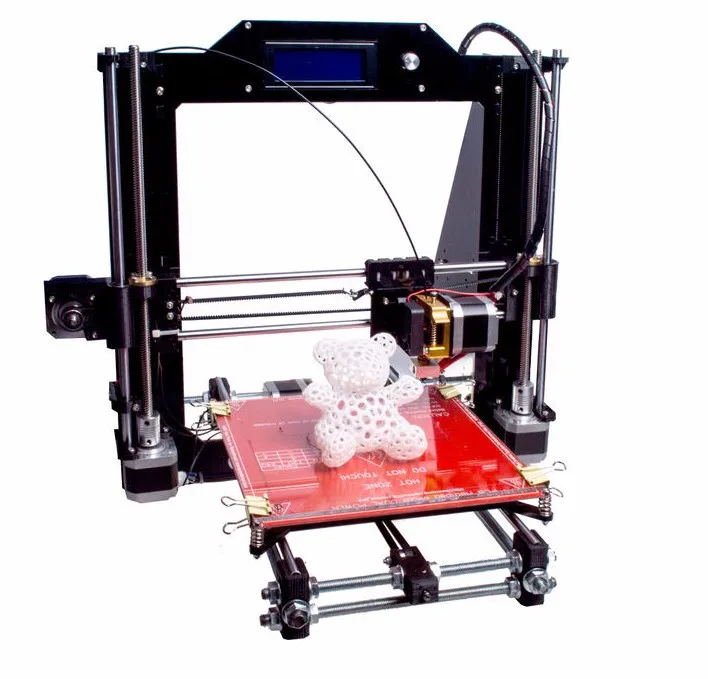

Wie auch viele andere die nach einem Hobby 3D-Drucker Ausschau halten, habe ich mich als ersten Schritt in die 3D-Druck Welt mit einem RepRap-3D-Drucker aus der Community zufrieden gegeben. Damals besaß ich einen MendelMax 1.5, welcher schon zu einem der robusteren Geräte gehört. Schnell sah ich jedoch bei den ersten Drucken Optimierungspotenzial am Gerät selber. Der MendeMax 1.5 ist ziemlich verbaut gewesen und man kam an viele Teile nur schlecht dran — was mir nicht gefiel. Außerdem waren die Wellenhalterungen nicht besonders stabil und schlecht einzustellen.

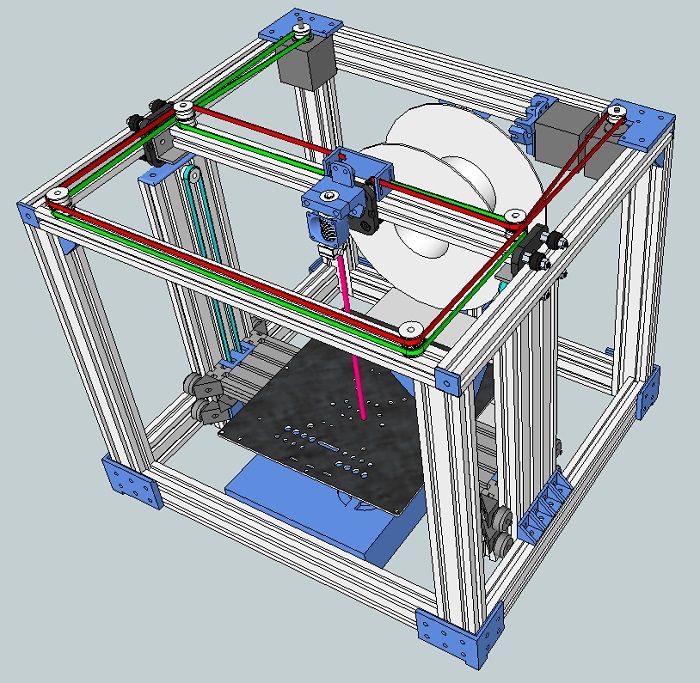

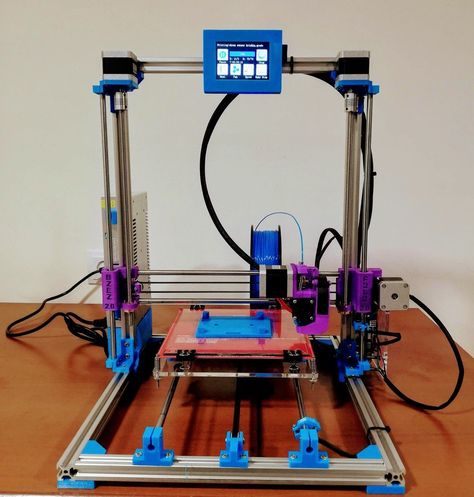

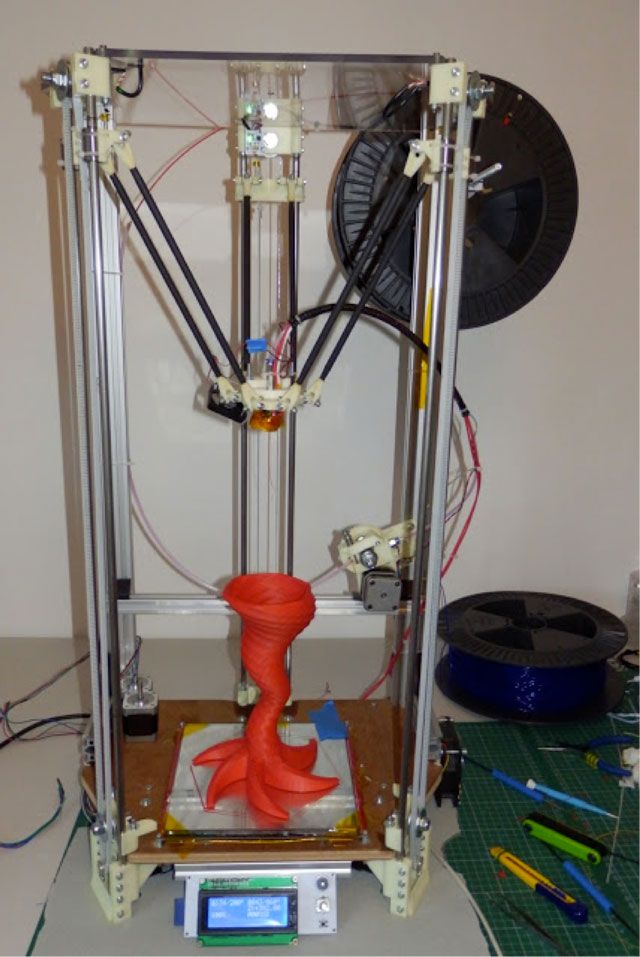

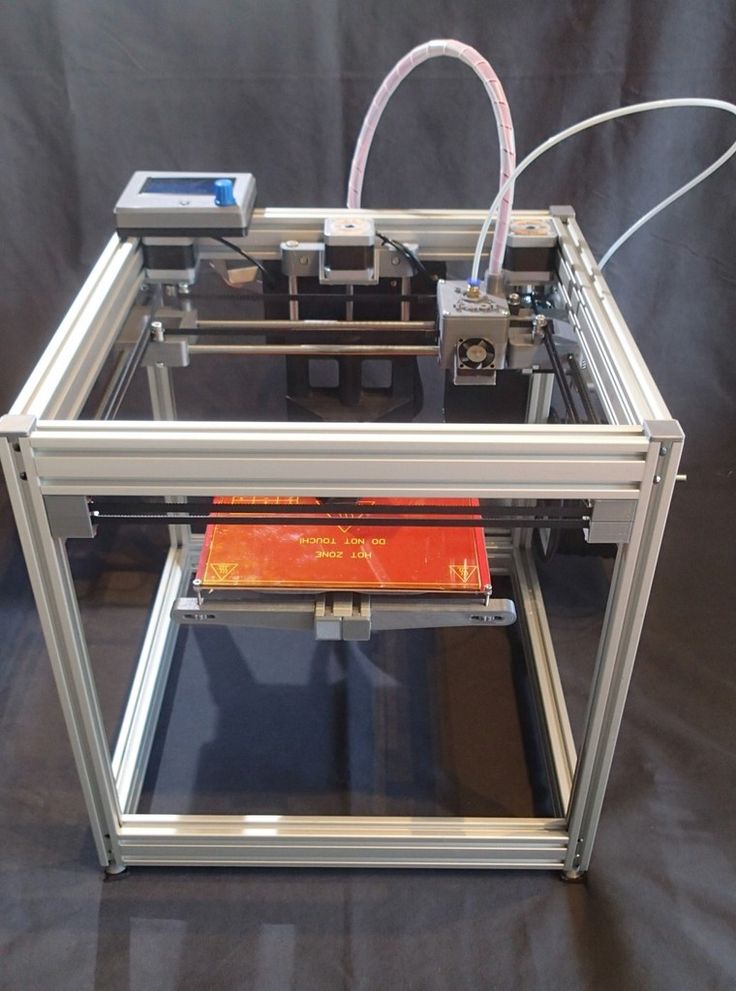

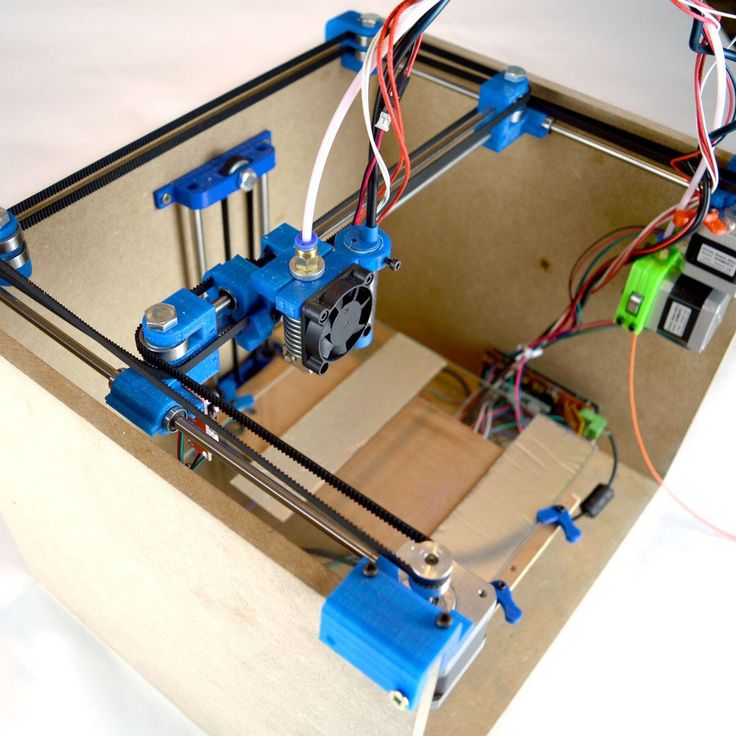

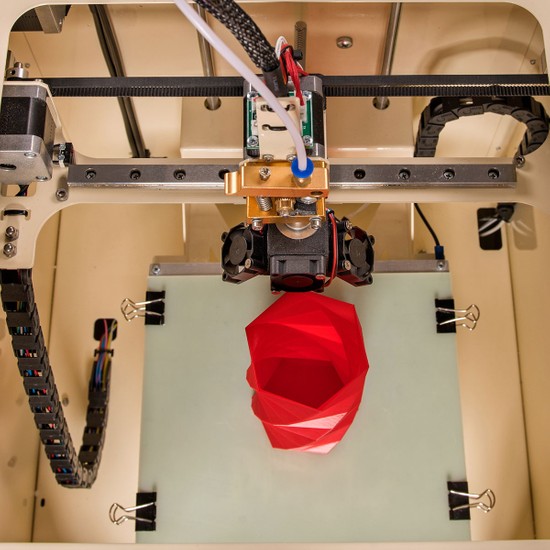

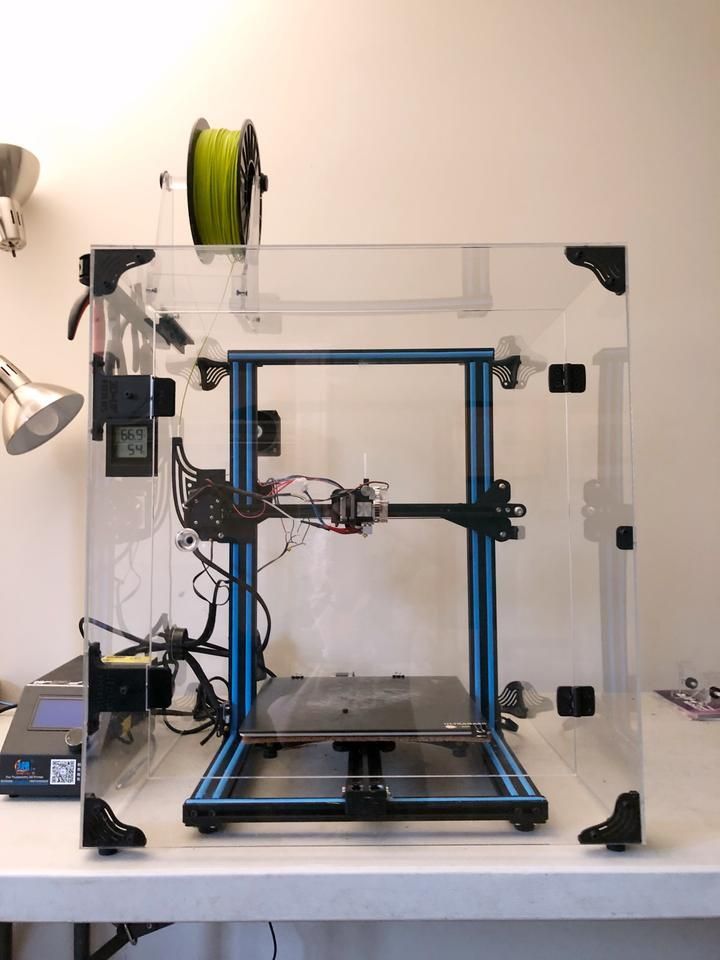

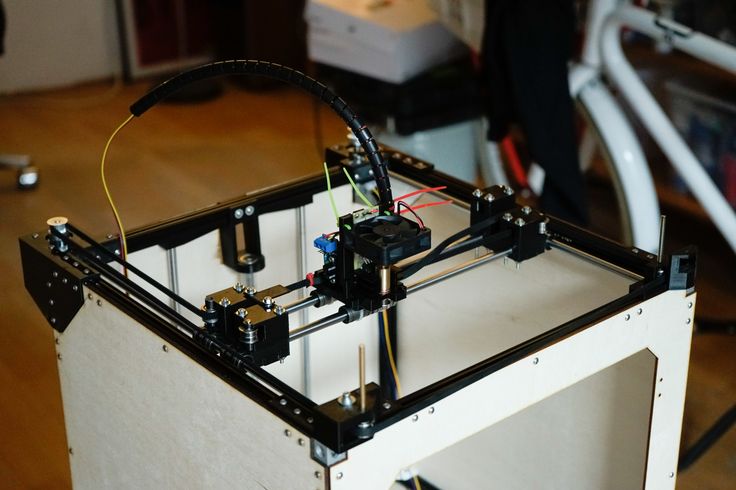

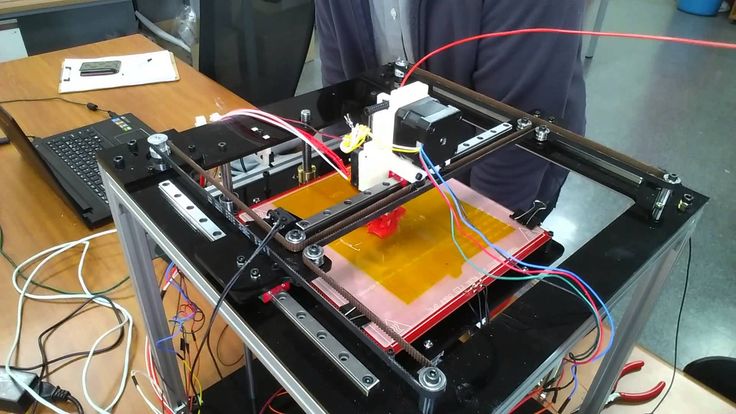

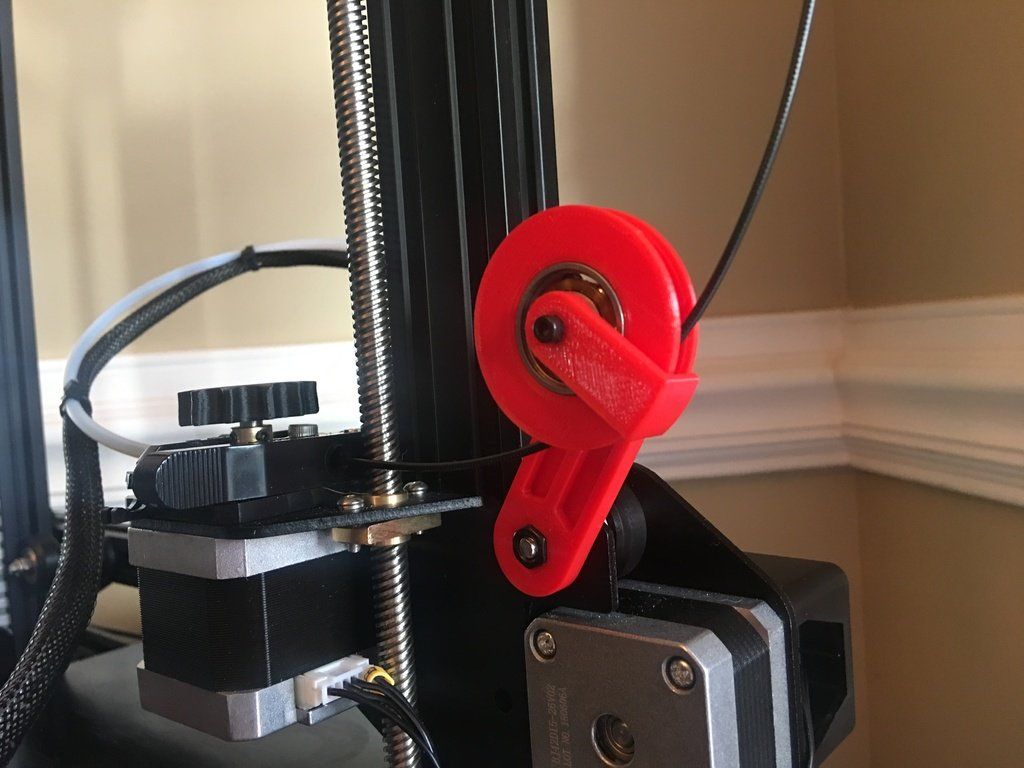

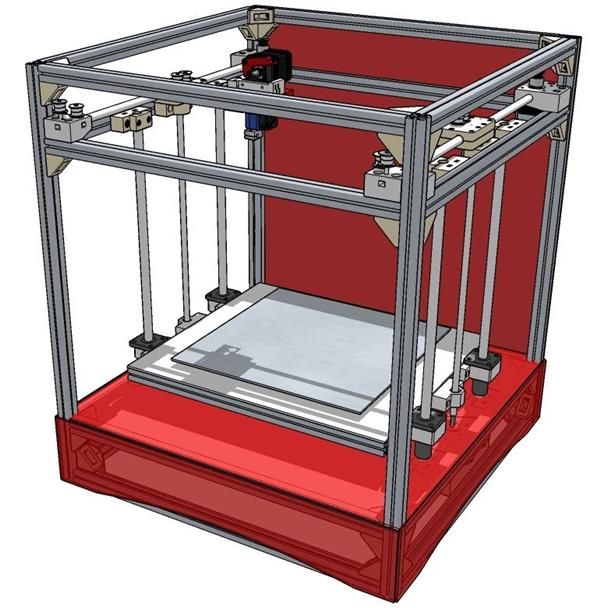

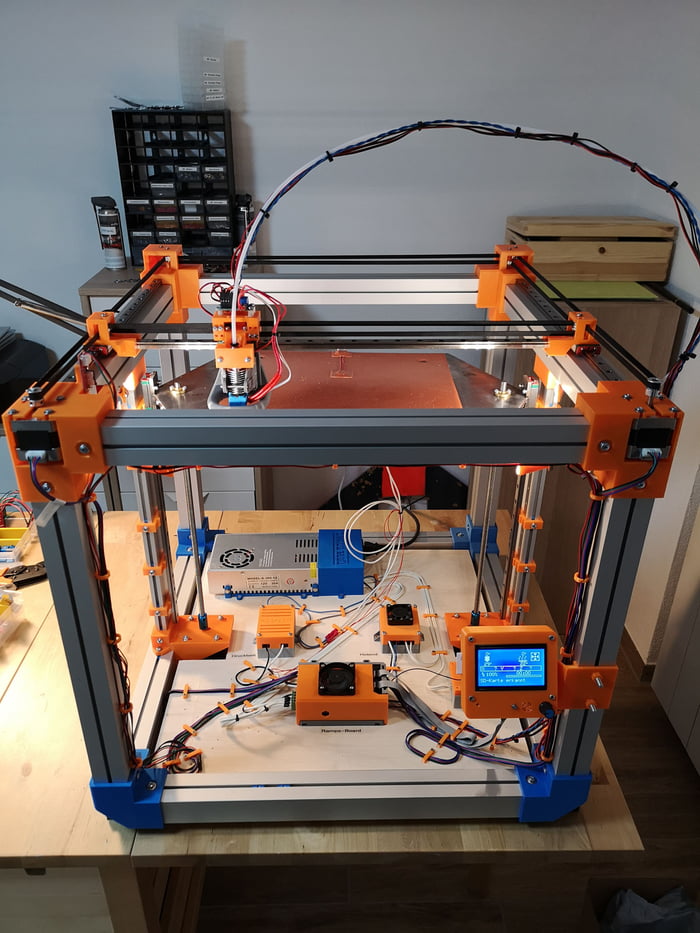

Auf kurz oder lag entschloss ich mich, nachdem ich schon einiges an Erfahrung durch den Betrieb des MendelMax gewonnen hatte, mir einen 3D-Drucker selber zu bauen. Durch meine Vorerfahrung mit AutoDesk Inventor (übrigens 3 Jahre kostenlos für Studenten), konnte ich meinen eigenen 3D-Drucker komplett und bequem in Inventor planen und konstruieren. Zum Abschluss dieser kurzen Legitimation noch kurz zwei Bilder von meinem Entwurf und dem fertigen Gerät:

Durch meine Vorerfahrung mit AutoDesk Inventor (übrigens 3 Jahre kostenlos für Studenten), konnte ich meinen eigenen 3D-Drucker komplett und bequem in Inventor planen und konstruieren. Zum Abschluss dieser kurzen Legitimation noch kurz zwei Bilder von meinem Entwurf und dem fertigen Gerät:

Du siehst also, dass ich schon einiges an Erfahrung mitbringe um solch ein Gerät zu planen und schlussendlich auch umzusetzen. Ich (im Folgenden wieder wir) möchte Dir zeigen wie auch Du das auch Schaffen kannst und natürlich auf was es dabei ankommt.

Die ersten Schritte beim 3D-Drucker selber bauen

Zunächst einmal solltest Du dich mit der Materie schon ein wenig auseinander gesetzt haben. Im Idealfall hast Du schon einen 3D-Drucker (Bausatz oder Fertig-Gerät) und weißt schon auf was es beim Selbstbau eines 3D-Druckers ankommt. Wenn das nicht der Fall ist, dann schau dir auf jeden Fall (zum Beispiel im RepRap-Forum) einige Projekte von anderen Usern an, lese ihre Berichte, Erfahrungen und vor allem Fehler beim Bau ihres eigenen 3D-Druckers — so kannst Du selber Fehler vermeiden und lernen – 3D-Drucker selber bauen ist zu Beginn sehr viel Recherche-Arbeit.

Generell können wir Dir den direkten Selbstbau eines 3D-Druckers, ohne dass Du nicht schon vorher einen 3D-Drucker besessen hast, nicht empfehlen da Dir die nötige Erfahrung im 3D-Druck noch fehlt (das mag etwas anderes sein, wenn Du von Berufswegen aus schon Ingenieur oder vergleichbares bist).

Informationen zum Thema sammeln sollte also zunächst dein erster Schritt sein.

Organisieren, planen und nicht stumpf drauf los planen im CAD

Die Überschrift sagt es Dir wahrscheinlich schon aber bevor Du dein erstes Bauteil im CAD erstellst solltest Du grundlegende Sachen für einen 3D-Drucker planen. Welche Features soll der 3D-Drucker haben? Wie groß soll oder muss das Druckvolumen bzw. der Druckbereich sein? Wie sieht der mechanische Aufbau aus? Aus welchem Material soll der Rahmen bestehen? Direct-Drive Extruder oder Bowden Extruder? All diese (und weitere) Fragen solltest Du dir vor Beginn der CAD-Arbeit stellen und Dir am besten ein Pflichtenheft erstellen in welchem Du alle Dinge aufführst die dein 3D-Drucker haben muss.

Da vor allem der mechanische Aufbau schon direkt grundlegende Rahmenteile festlegt, werden wir Dir zunächst einmal die unterschiedlichen Mechanik-Varianten mit deren Vor- und Nachteilen vorstellen.

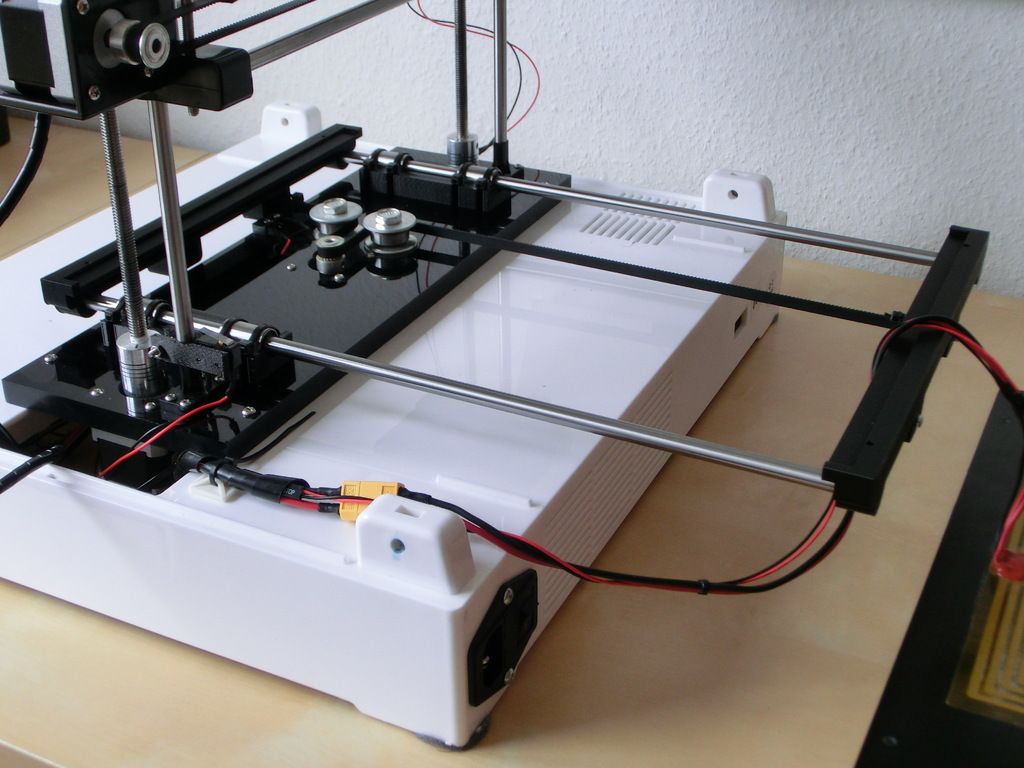

Kartesisches-System

Ein kartesisches Koordinatensystem hat Dich sicherlich schon in der Schule begeistert (oder eher gelangweilt) und spannt im Grunde 3 Achsen auf, welche im Schnittpunkt senkrecht zueinander stehen. Die Koordinatenachsen werden dabei meist mit X, Y und Z benannt. Dabei steht das Z meistens für die Höhe.

In der mechanischen Realisierung dieses Systems bedeutet dass nichts weiter, als das es für jede Koordinatenachse auch eine bewegliche Achse am Drucker gibt — X, Y und Z eben. Demzufolge steuert auch jeder Schrittmotor nur eine dieser Achsen.

Die mechanische Realisierung dieses Systems ist sehr einfach und nicht aufwendig. Üblich sind Riemen (GT2 üblicherweise) für die X- und Y-Achse (quasi das Blatt Papier auf deinem Tisch) und Gewindestangen oder Trapezgewindespindeln (besser, da genauere Gewindeflanken) für den Antrieb der Z-Achse. Geführt wird der jeweilige Schlitten von Wellen (am besten eigenen sich gehärtete Präzisionswellen in der Güte H6 oder H7).

Geführt wird der jeweilige Schlitten von Wellen (am besten eigenen sich gehärtete Präzisionswellen in der Güte H6 oder H7).

Vorteile des kartesischen Systems:

- Einfache Realisierung

- Kurze Riemen

- Separate Schrittmotoren für jede Achse (einfachere Diagnose bei Fehlern an einer Achse)

- Gute Präzision (bei korrekter Ausrichtung und geringem Lager- und Riemenspiel)

Nachteile des kartesischen Sytems:

- Hohe Druckgeschwindigkeiten sind nicht möglich

- Vibrationsanfällig

- Da das gesamte Druckbett bewegt wird muss dieses so leicht wie möglich sein

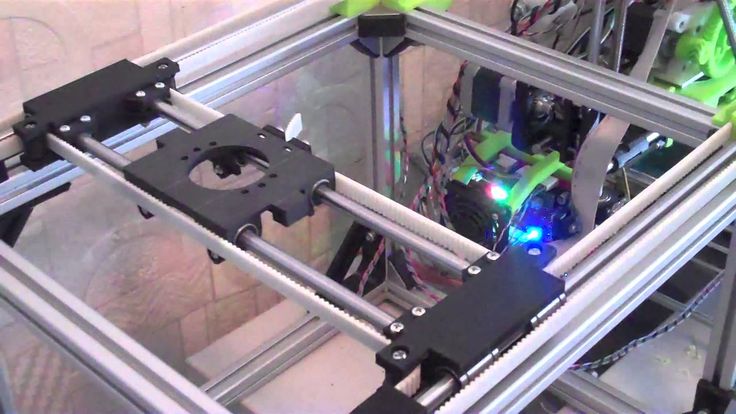

CoreXY Prinzip

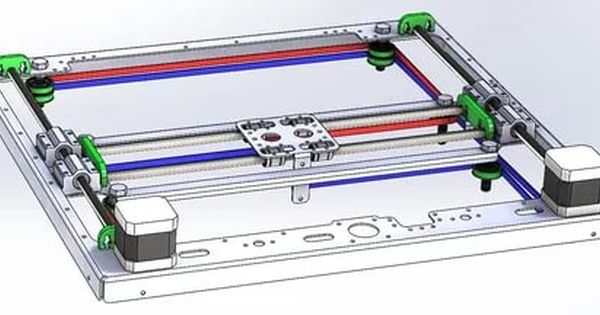

Das CoreXY Prinzip ähnelt dem H-Bot Prinzip (näheres zum H-Bot weiter unten) und basiert vor allem auf einer Änderung der X-Y-Achsen. Im klassischen kartesischen Design wurden die Achsen getrennt von jeweils einem Schrittmotor gesteuert. Beim CoreXY Prinzip werden zwei Schrittmotoren gekoppelt und zur gleichzeitigen Steuerung der X-Y-Achse verwendet. Erreicht wird diese Kopplung durch eine spezielle Anordnung der Riemen. Es werden zwei Riemen benötigt, dessen Endpunkte alle am HotEnd-Wagen enden. Das folgende Bild zeigt die Anordnung der Schrittmotoren, Riemen und Umlenkrollen noch einmal bildlich:

Erreicht wird diese Kopplung durch eine spezielle Anordnung der Riemen. Es werden zwei Riemen benötigt, dessen Endpunkte alle am HotEnd-Wagen enden. Das folgende Bild zeigt die Anordnung der Schrittmotoren, Riemen und Umlenkrollen noch einmal bildlich:

CoreXY-Mechanik Übersicht

Kreuzende Riemen

Auf dem Bild lässt sich erkennen, dass für eine horizontale Bewegung des HotEnd-Wagens die Drehung beider Schrittmotoren in die gleiche Richtung erforderlich ist. Für eine vertikale Bewegung drehen beide Schrittmotoren in entgegengesetzte Richtung. Beide Anteile vereinigt ergeben dann eine Bewegung in der X-Y-Ebene.

Für die Z-Achse wird eine absenkbare Bauplattform verwendet. Das hat den Vorteil dass während des eigentlichen Druckes, die schwere Bauplattform nicht bewegt werden muss und so Vibrationen vermieden werden.

Die mechanische Realisierung des Systems ist deutlich aufwendiger als bei dem kartesischen System. Für das CoreXY Prinzip müssen mindestens sechs (eher acht) Umlenkrollen verbaut werden. Alle Umlenkrollen und Schrittmotoren müssen für eine präzise Riemenführung gut zueinander ausgerichtet sein. Auch bei der Realisierung gibt es zwei Varianten:

Für das CoreXY Prinzip müssen mindestens sechs (eher acht) Umlenkrollen verbaut werden. Alle Umlenkrollen und Schrittmotoren müssen für eine präzise Riemenführung gut zueinander ausgerichtet sein. Auch bei der Realisierung gibt es zwei Varianten:

Gekreuzte Riemen mit Höhenänderung

Wie auf dem Bild schon zu erkennen war, werden die Riemen an einer Stelle gekreuzt. Diese Kreuzung gibt es in der Variante mit ohne Höhenänderung. Dabei wechselt der Riemen von der Hohen Stellung, entlang des Kreuzungspunktes auf die Tiefe Stellung. Das sorgt dafür dass am HotEnd-Wagen alle Riemenenden auf gleicher Höhe angebracht sind. Die andere Variante kommt ohne Höhenäderung des Riemens aus.

Gekreuzte Riemen ohne Höhenänderung

Bei dieser Variante ändert der Riemen nicht seine Höhe. Es gibt dann einen Riemen der auf einer höheren Position läuft als der andere Riemen. Das sorgt auch am HotEnd-Wagen für eine Anbindung der Riemenenden in unterschiedlichen Höhen. Das kann Nachteilig sein, da durch die unterschiedlichen Höhen höhere Lagermomente entstehen als bei Riemen auf gleicher Höhe. Die Erfahrung zeigt aber, dass diese Momente gering sind und vernachlässigt werden können — der Höhenunterschied sollte so gering wie möglich gehalten werden.

Das kann Nachteilig sein, da durch die unterschiedlichen Höhen höhere Lagermomente entstehen als bei Riemen auf gleicher Höhe. Die Erfahrung zeigt aber, dass diese Momente gering sind und vernachlässigt werden können — der Höhenunterschied sollte so gering wie möglich gehalten werden.

Da man bei dieser Variante nicht auf sich kreuzende Riemen achten muss, hat sich diese Variante etabliert.

Vorteile des CoreXY Prinzips:

- Hohe Geschwindigkeiten möglich

- Hohe Präzision

- Momente die beim H-Bot am Rahmen entstehen werden verhindert. Hier mehr dazu.

Nachteile des CoreXY Prinzips:

- Viele Umlenkrollen notwendig

- Lange Riemen

- Allgemein aufwendiger als ein kartesisches System

H-Bot Prinzip

Bekannt wurde das H-Bot Prinzip durch den Ultimaker. Wie auch bei CoreXY Prinzip, werden zwei gekoppelte Schrittmotoren für die Bewegung in der X-Y-Ebene verwendet. Allerdings wird nur ein sehr langer Riemen verwendet, wie das folgende Video veranschaulicht:

Allerdings wird nur ein sehr langer Riemen verwendet, wie das folgende Video veranschaulicht:

Auch hier wird eine Bewegung in X-Richtung verursacht wenn sich beide Schrittmotoren in die gleiche Richtung drehen und eine Bewegung in Y-Richtung verursacht wenn sich beide Schrittmotoren zueinander in entgegengesetzte Richtung drehen.

Zusätzliche Momente

Leider hat das H-Bot Design einen großen Nachteil. Wenn die Achsen und Riemen zueinander nicht perfekt (unmöglich) ausgerichtet sind, entstehen zusätzliche Momente, die den HotEnd-Wagen verkanten können bzw. die Druckqualität negativ beeinflussen können. Zum besseren Verständnis ist hier ein Video auf welchem man ab 0:55 sieht, wie sich der gelbe Lagerhalter für die X-Achse beim links- und rechts Bewegen des HotEnd-Wagens leicht bewegt. Dies ist die Folge von der niemals perfekten Ausrichtung. Der Effekt lässt sich natürlich auf ein sehr geringes Maß reduzieren, erfordert aber einen hohen Ausrichtungs-Aufwand.

Dies ist die Folge von der niemals perfekten Ausrichtung. Der Effekt lässt sich natürlich auf ein sehr geringes Maß reduzieren, erfordert aber einen hohen Ausrichtungs-Aufwand.

Vorteile des H-Bot Prinzips:

- Nur ein Riemen notwendig

- Hohe Präzision theoretisch möglich

Nachteile des H-Bot Prinzips:

- Zusätzliche Momente durch nicht perfekte Ausrichtung

- Defizite in der Druckqualität durch die Momente

- Langer Riemen

Wir empfehlen Dir auf Grund der Momente-Problematik das CoreXY Prinzip den H-Bot Prinzip vorzuziehen.

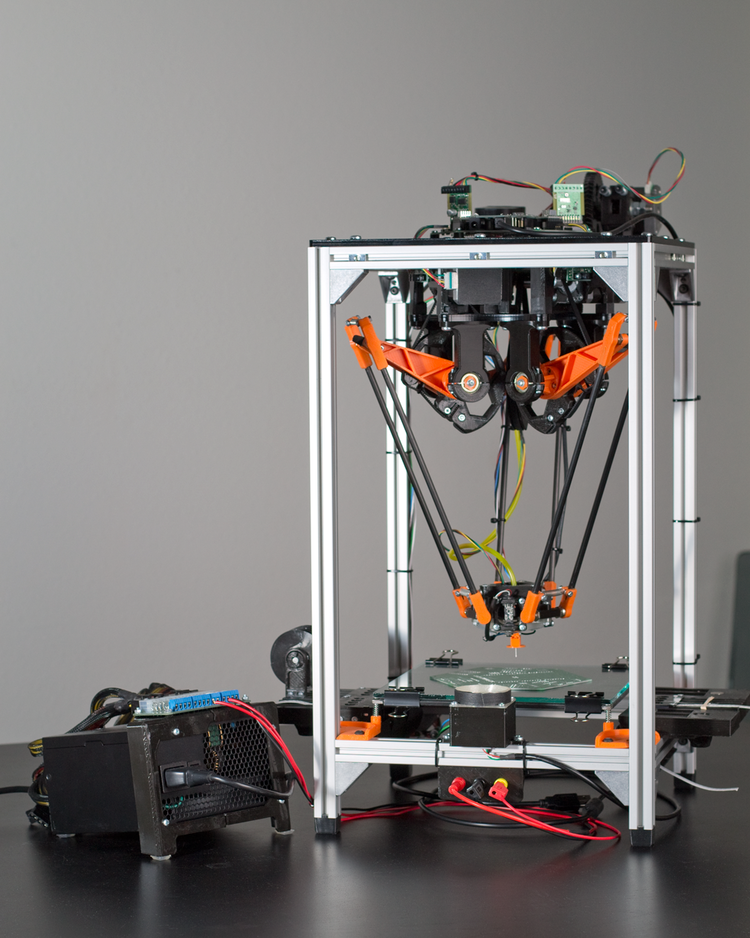

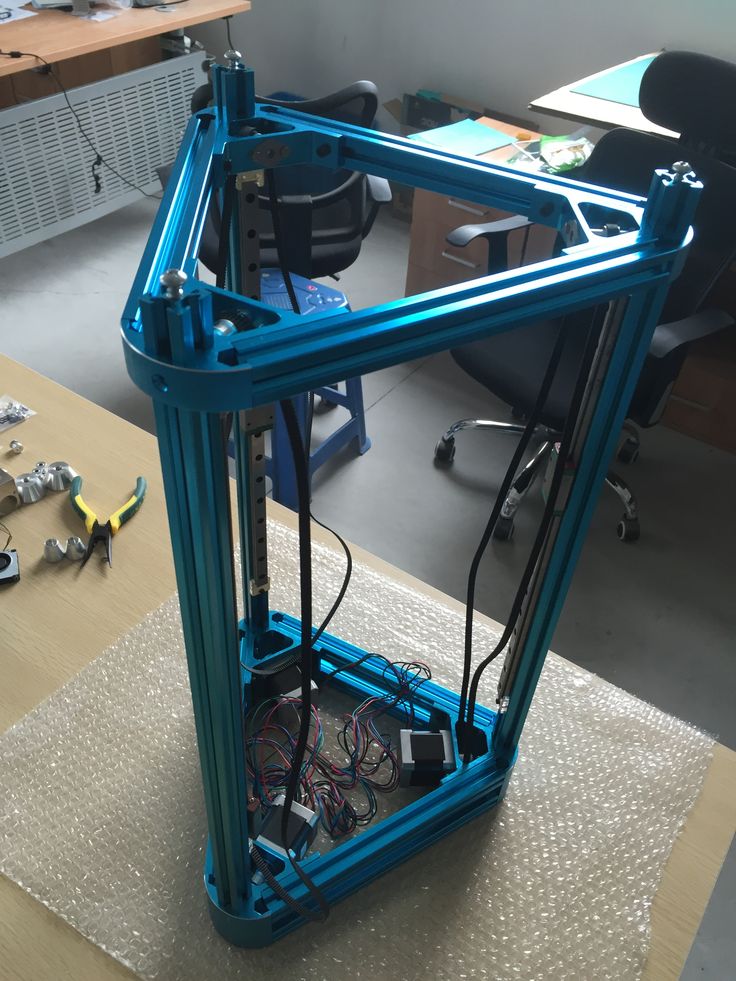

Delta Prinzip

Die wohl schönste (optisch) Realisierung eines 3D-Druckers gelingt mit dem Delta Prinzip. Einen Delta Drucker erkennst Du direkt an seiner Größe. Je nach gewünschter Bauhöhe wird der Delta Drucker sehr hoch. Auf Grund der Mechanik ist das Druckbett auch rund statt quadratisch.

Auf Grund der Mechanik ist das Druckbett auch rund statt quadratisch.

Die Bewegung in X-Y- und Z-Richtung wird durch drei Arme realisiert, welche mit jeweils einem Schrittmotor angetrieben werden. Der angetriebene Schlitten am Rahmen kann sich nur nach oben und unten bewegen. An dem Schlitten ist über eine Koppelstange mit Gelenkköpfen der Effektor (Teil mit dem HotEnd) befestigt. Dieser kann durch unterschiedliche auf und ab Bewegungen in der X-Y-Ebene verfahren werden und so den Druck realisieren. Fahren alle drei Arme gleichzeitig mit gleicher Geschwindigkeit kann die Z-Achse gesteuert werden. Hier sind demnach drei gekoppelte Schrittmotoren verbaut, welche gleichzeitig alle drei Achsen steuern.

Einen eigenen Delta Drucker zu bauen ist aufwendig, da verschiedene konstruktive Elemente, wie die Länge der Koppelstange für jedes Design neu berechnet werden müssen. Dazu müssen verschiedene Offsets (z.B. Abstand des Gelenkes der Koppelstange vom Rahmen) beachtet und ermittelt werden. Weitere wichtige Daten finden sich im Wiki zur Delta Geometrie.

Dazu müssen verschiedene Offsets (z.B. Abstand des Gelenkes der Koppelstange vom Rahmen) beachtet und ermittelt werden. Weitere wichtige Daten finden sich im Wiki zur Delta Geometrie.

Vorteile des Delta Prinzips:

- Optisch ansprechend

Nachteile des Delta Prinzips:

- Konstruktive Berechnungen notwendig

- Nur vergleichsweise geringe Geschwindigkeiten möglich

- Aufwendig einzustellen

Optisch ist ein Delta Drucker ein echter Hingucker. Als erstes Bauprojekt solltest Du dir einen Delta Drucker lieber nicht auswählen. Wir empfehlen dir deshalb das CoreXY Prinzip.

Wie fange ich an — auf was muss ich achten?

Wenn Du nun die Frage geklärt hast, welches Mechanik-Konzept realisiert werden soll, kann es nun an die tiefergehenden Fragen gehen. Wir listen Dir hier einige Fragen auf, die Dir eine Idee dafür geben auf was Du achten solltest bzw. welche Fragen Du dir selbst beantworten solltest.

- Budget?

- Welche Größe sollen deine gedruckten Objekte erreichen bzw. wie groß soll das Druckbett sein?

- Beheizter Druckraum — ja oder nein?

- Beheizte Druckplatte — ja oder nein?

- 230V, 24V oder 12V?

- Netzteile und Elektronik am Drucker selbst verstauen oder extern?

- Bowden-Extruder oder Direct-Drive-Extruder?

- LCD-Display gewünscht?

- Art der Lagerung — Schienen oder Wellen?

- Usw.

Du siehst, es gibt viele Fragen über die Du dir im Klaren sein musst um später nicht dein ganzes Design wieder umwerfen musst, weil Du nun doch ein größeres Druckbett haben möchtest, welches aber nicht in deinen derzeitigen Rahmen passt. Wir können Dir diese Frage nicht beantworten, da es deine Entscheidung ist, welche Features dein 3D-Drucker später haben soll — auch abhängig von deinem Budget.

Auf geht’s im CAD – 3D-Drucker selber bauen

Sind die Fragen geklärt, kann das Konstruieren eig. schon losgehen sofern Du bereits eine geeignete CAD-Software zur Hand hast. Falls das nicht der Fall sein sollte, empfehlen wir Dir leistungsstarke CAD-Software wie SolidWorks oder AutoDesk Inventor (beide kostenlos für Studenten).

schon losgehen sofern Du bereits eine geeignete CAD-Software zur Hand hast. Falls das nicht der Fall sein sollte, empfehlen wir Dir leistungsstarke CAD-Software wie SolidWorks oder AutoDesk Inventor (beide kostenlos für Studenten).

Wenn das für Dich keine Option ist, kannst Du auch auf kostenlose Programme zurückgreifen, wie 123d Design von AutoDesk oder FreeCAD. Für alle erwähnten Programme findest Du auf YouTube Tutorials um Dich in das Programm einzuarbeiten — probiere einfach mal welche aus und wähle das, was dir am meisten zusagt.

Bibliotheken für 3D-Modelle

Je nachdem welche CAD-Software Du verwendest, kannst Du auf leistungsstarke Bibliotheken zurückgreifen um Norm-Teile und andere Bauelemente wie Schrauben und Muttern in deine Konstruktion einzufügen. Solltest Du solche Bibliotheken nicht haben, findest du zum Beispiel auf GrabCAD kostenlos eine Reihe von Modellen für Lager, Lagergehäuse, RAMPS-Board und vieles mehr.

Vorhandene 3D-Drucker Bauanleitungen nutzen – 3D-Drucker selber bauen

3D-Drucker Bauanleitungen gibt es im Internet derzeit schon sehr viele. Wir möchten Dir hier als Inspiration oder zum Nachbauen einige dieser 3D-Drucker Bauanleitungen im Folgenden vorstellen.

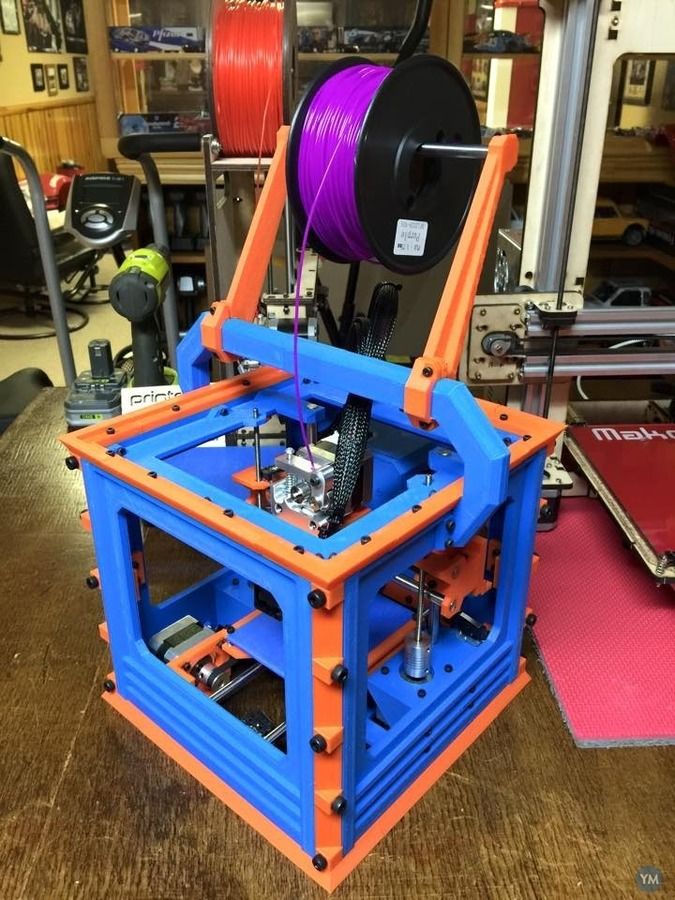

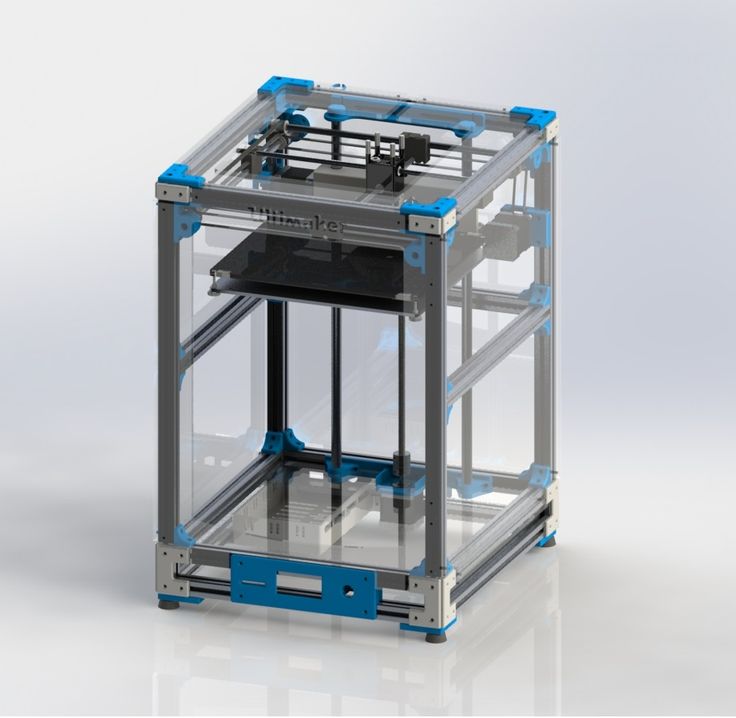

SparkCube

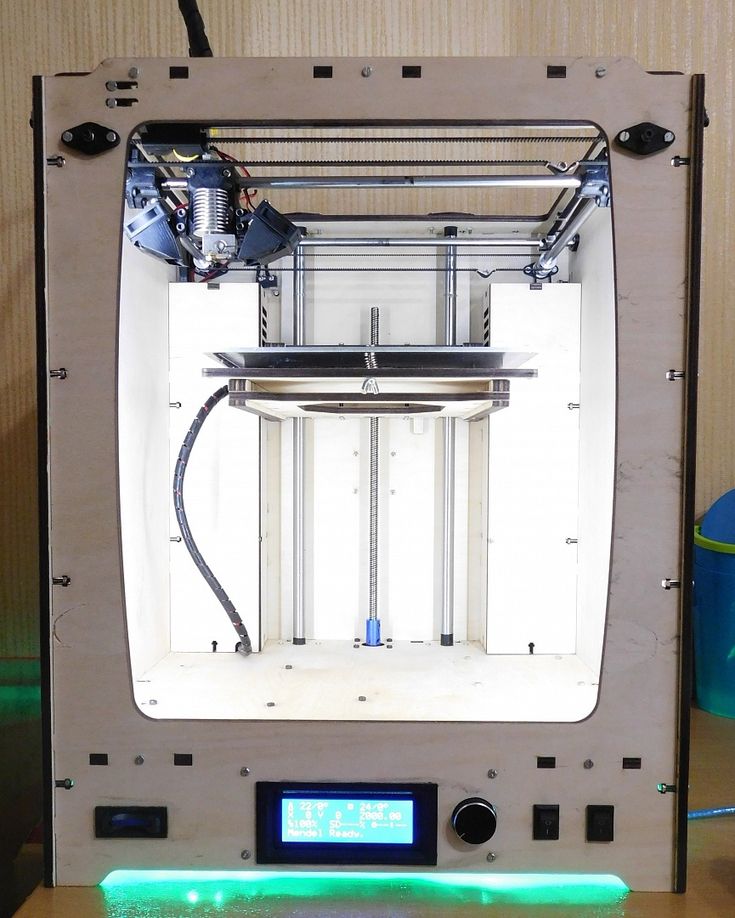

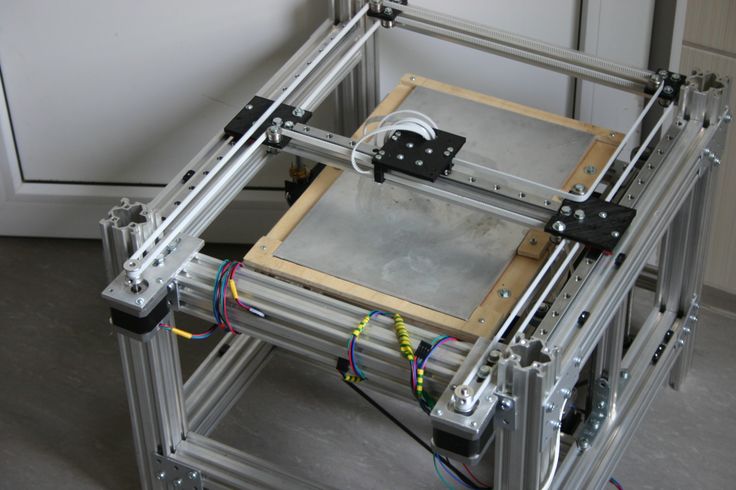

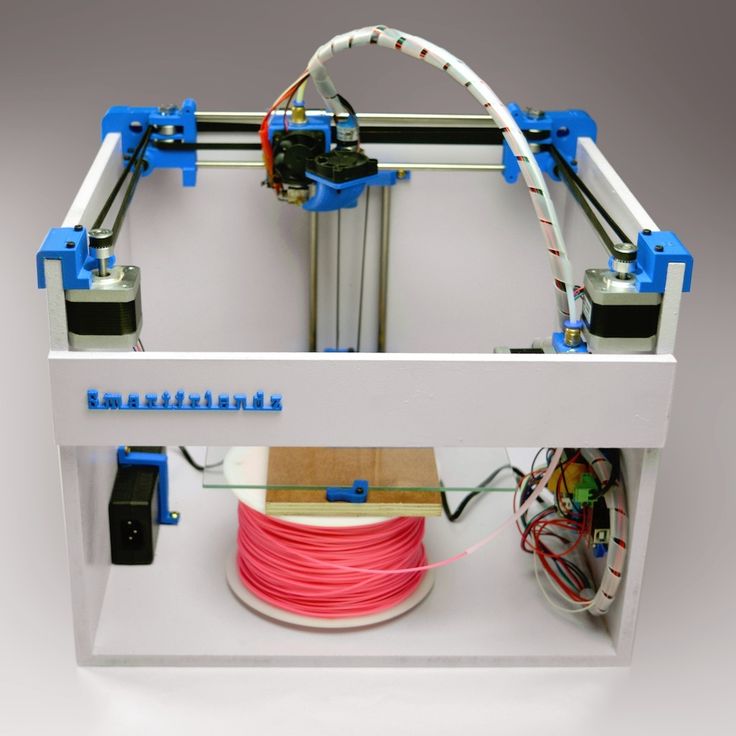

Der SparkCube ist ein 3D-Drucker der aus dem RepRap-Forum heraus entwickelt wurde. Dieser basiert auf dem CoreXY-Prinzip, welches wir Dir empfehlen.

In der RepRap-Community ist der SparkCube 1.0, 1.1 oder die XL-Variante weit verbreitet und wird dort auch von vielen Usern gelobt. Wenn Du also lieber doch nicht alles alleine im CAD-Konstruieren möchtest findest du auf der offiziellen Webseite des SparkCubes die 3D-Drucker Bauanleitungen und weitere Dokumente zu dem SparkCube.

Du findest auch YouTube-Videos zum Zusammenbau des Sparkcubes und weitere Videos mit Tipps & Tricks rund um den SparkCube. Wenn 3D-Drucker selber bauen von Grund auf doch nichts für dich ist, ist vielleicht eine fertige 3D-Drucker Bauanleitung besser für dich.

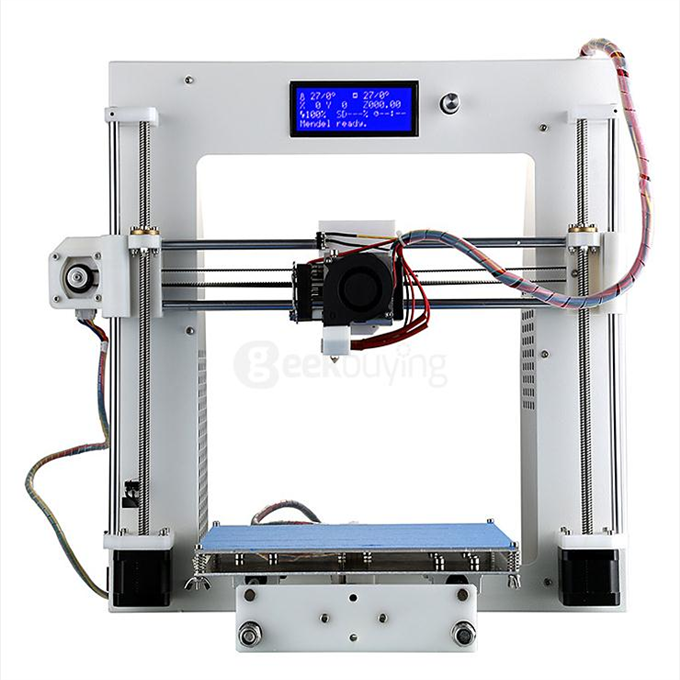

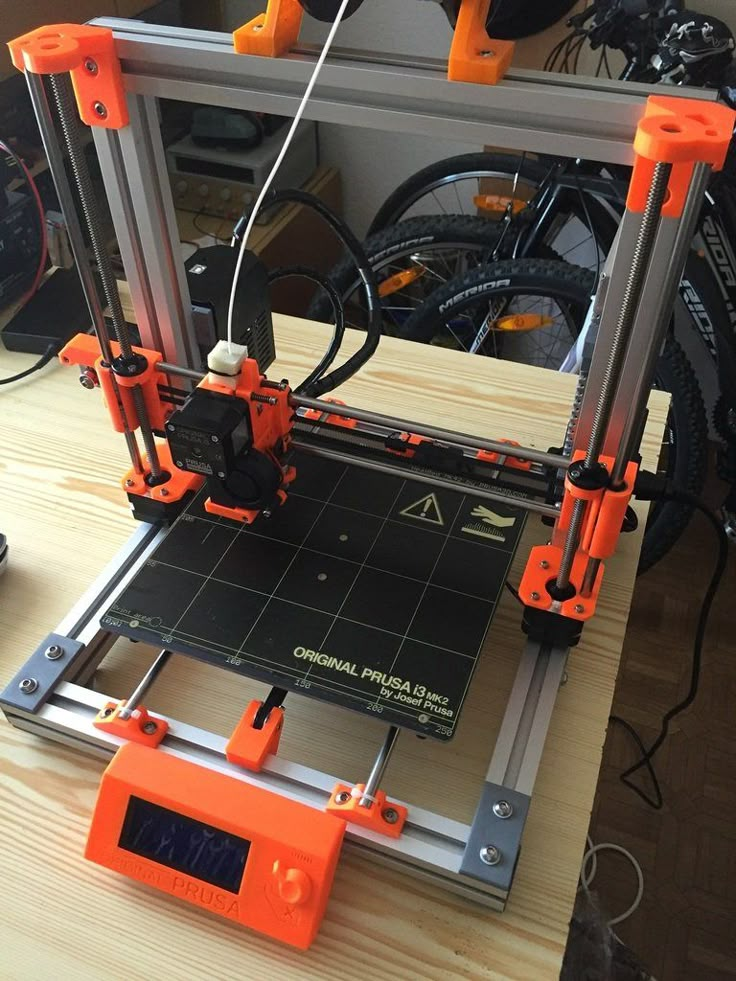

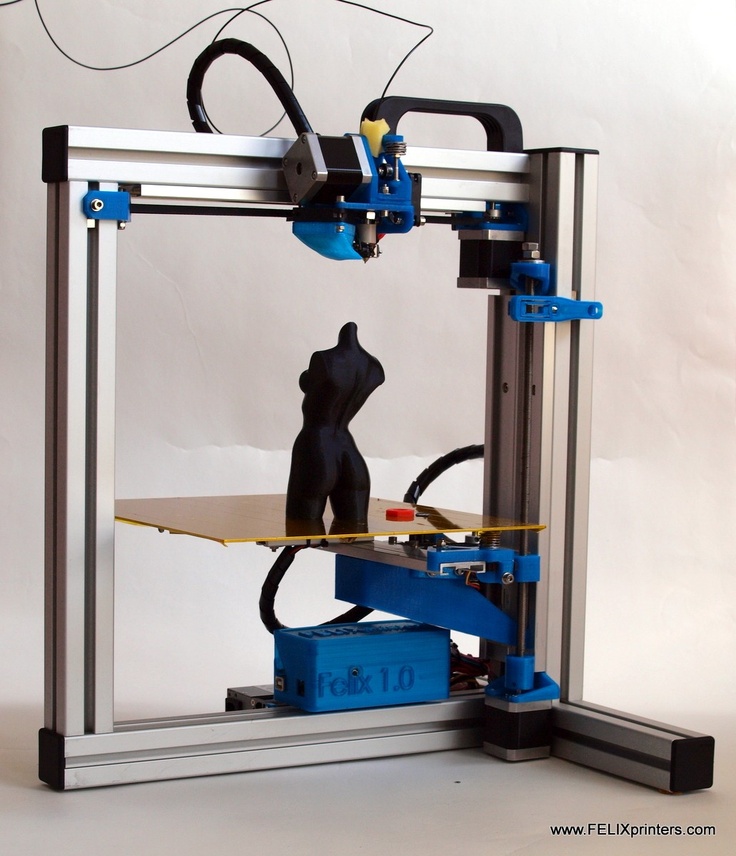

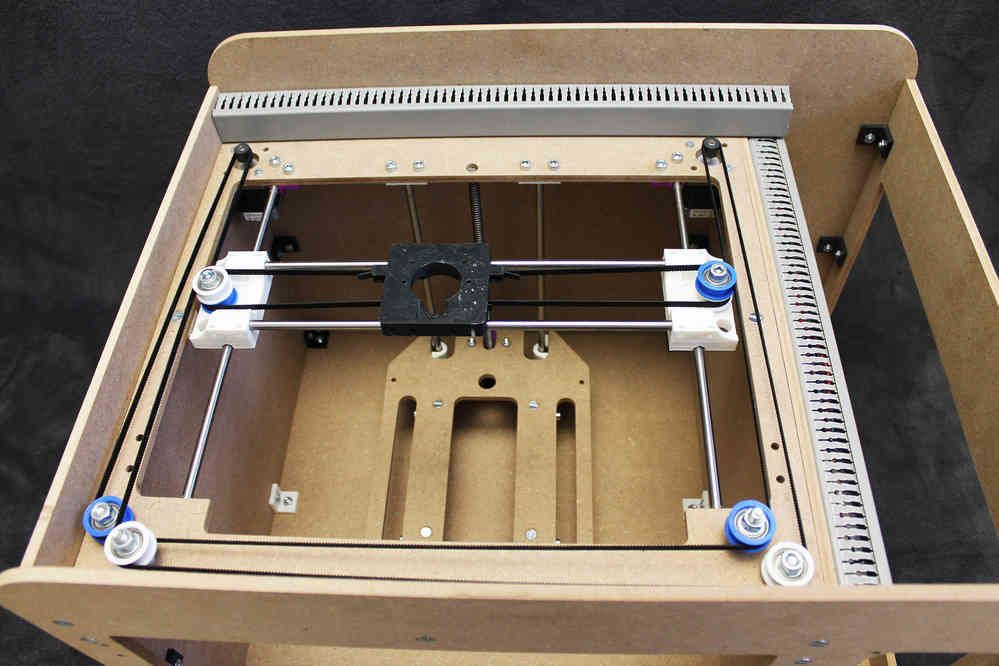

P3steel Toolson Edition MK2

Der P3steel Toolson Edition MK2 ist ebenfalls weit verbreite in der 3D-Drucker Community und basiert auf dem kartesischen System und auf die Prusa i3 Bauart. Da der Prusa i3 schon ein bewährter 3D-Drucker ist, wird beim P3steel vor allem die Stabilität verbessert. Es wird, wie der Name schon vermuten lässt, Stahl verwendet- äußerst robust und steif.

Mit dem P3steel Toolson Edition MK2 holst du das Beste auf der Prusa i3 Bauart raus und wirst mit höherer Geschwindigkeit drucken können, als mit dem normalen Prusa i3. Genauere Informationen zu dem P3steel findest du auf der Webseite des Erstellers oder im RepRap-Forum.

3D-Drucker selber bauen — Auf was ist zu achten?

Konkrete Tipps auf was Du beim Konstruieren deines eigenen 3D-Druckers achten musst, können wir Dir nicht geben, da dies von der gewählten Mechanik, von deinem Design und von deinen geplanten Features abhängt.

Einige grundlegende Tipps möchten wir Dir aber auf den Weg geben:

1.

Tipp – Dimensioniere Wellen nicht zu klein

Tipp – Dimensioniere Wellen nicht zu kleinIn vielen 3D-Druckern findest du 8mm Wellen. Auch in Forum sieht man viele User die ihre 3D-Drucker selber bauen aber dünne Wellen verwenden. Für höhere Geschwindigkeiten und größere Druckflächen ab 150x150mm sind diese ungeeignet. Greife daher lieber zu 10mm, besser 12mm Wellen. Mit 12mm Wellen haben wir (ich) bisher die besten Erfahrungen gemacht. Diese sind solide und hängen auch bei lagen Wellen nicht so stark durch wie die 8mm Wellen.

Alternativ kannst Du auch Linearlager auf Schienen verwenden. Beachte dabei allerdings das Du für alle normalen Linearschienen eine geeignete, plane Unterlage brauchst auf diese die entsprechende Schiene geschraubt werden kann. Nur so erreichst Du die vom Hersteller versprochene Genauigkeit.

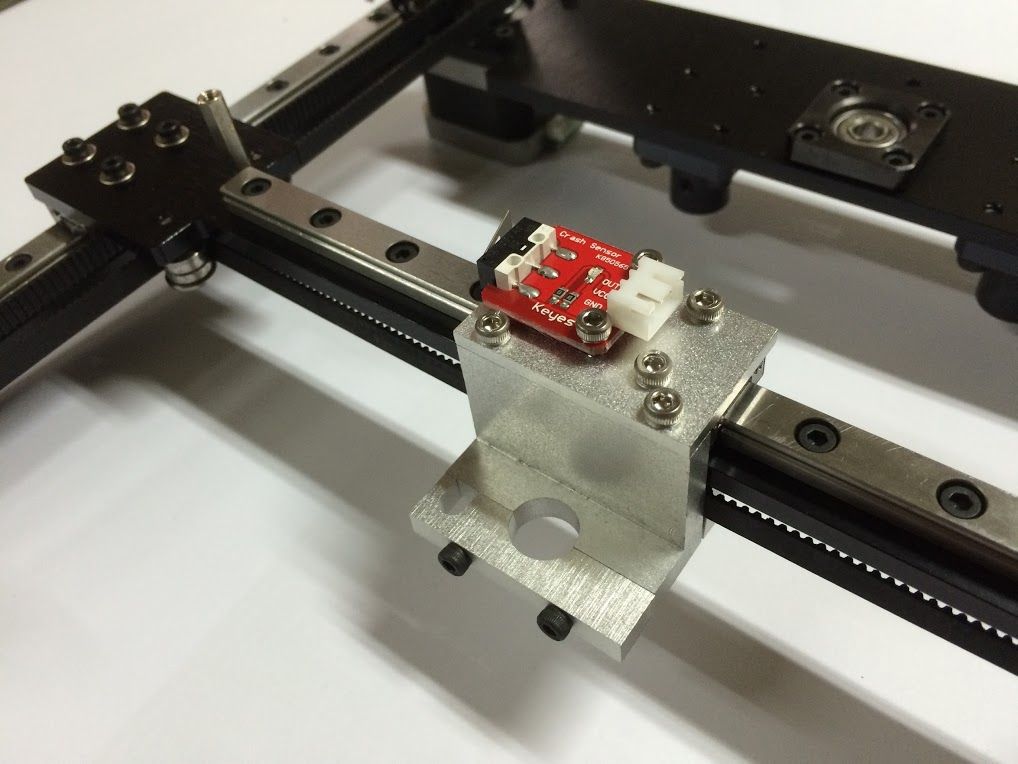

2. Tipp – Verwende einen induktiven oder kapazitiven Näherungssensor für die Z-Achse

Durch die Verwendung eines solchen Sensors kannst Du dir viel Ärger und Zeit für das Einstellen deines Druckbetts sparen. Die in der Marlin-Firmware integrierte Auto-Bed-Leveling Funktion misst standartmäßig 9 Punkte auf deinem Druckbett und legt mathematisch eine Ebene durch alle 9 Punkte. Dadurch erreichst du ein perfekt ausgerichtetes Druckbett und eine Düse, die selbst einem schiefen Druckbett korrekt und mit gleichem Düsenabstand zum Druckbett folgen kann.

Die in der Marlin-Firmware integrierte Auto-Bed-Leveling Funktion misst standartmäßig 9 Punkte auf deinem Druckbett und legt mathematisch eine Ebene durch alle 9 Punkte. Dadurch erreichst du ein perfekt ausgerichtetes Druckbett und eine Düse, die selbst einem schiefen Druckbett korrekt und mit gleichem Düsenabstand zum Druckbett folgen kann.

3. Tipp – Knauser nicht beim Rahmenmaterial

Ein stabiler Rahmen ist eines der Hauptaugenmerke beim Konstruieren Deines eigenen 3D-Druckers. Versteifst du den Rahmen nicht ordentlich, erzeugt dies bei moderaten Geschwindigkeiten bereits Schwingungen im Druckbild. Das kannst Du einfach vermeiden, indem Du geeignetes Rahmenmaterial verwendest. Wir empfehlen dir Aluminiumprofile mindestens in der Stärke 20×20 I-Typ Nut 5. Solider wird es mit 20×40 I-Typ Nut 5 Aluminiumprofilen (diese habe ich auch verwendet) oder gleich die stärkere Variante in 30×30 I-Typ Nut 6. Ein günstiger Anbieter von Aluminiumprofilen inklusive preiswerten Zuschnitt findest Du hier.

Ein günstiger Anbieter von Aluminiumprofilen inklusive preiswerten Zuschnitt findest Du hier.

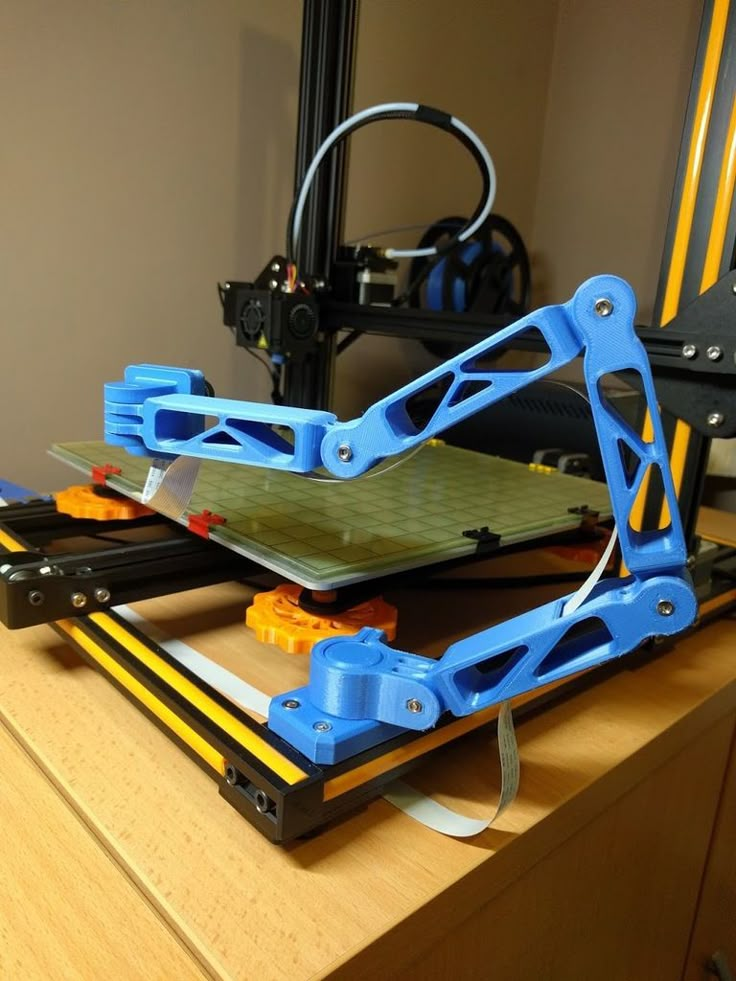

4. Tipp – Verzichte auf (gedruckte) Profilverbinder aus Kunststoff

Man sieht es leider immer wieder bei vielen Projekten im Internet. Es werden solide Aluminiumprofile gekauft und dann mit schwachen Verbindern aus Kunststoff verbunden (meistens auch noch selbst gedruckt). Denke immer daran, Dein Rahmen ist nur so stabil wie sein schwächstes Glied. Verbinder aus Kunststoff sind auf Grund der sehr geringen Steifigkeit nicht geeignet. Wenn du es richtig machen willst, greife zu der besseren aber auch teureren Variante — Automatik-Verbinder*. Neben Amazon gibt es diese auch günstiger bei Motedis — diese kannst du direkt zu deiner Bestellung für deine Aluminiumprofile hinzufügen. 3D-Drucker selber bauen kannst Du am besten mit stabilen Verbindern.

Diese Regel gilt auch für alle anderen tragenden Strukturen an deinem Drucker. Verzichte also auch auf gedruckte Wellenhalter. Verwende besser genormte, günstige Wellenhalter aus Aluminium. Diese gibt es als einfachen Wellenhalter* oder als Flansch* (Wahl des korrekten Durchmessers für die Wellen beachten).

Verwende besser genormte, günstige Wellenhalter aus Aluminium. Diese gibt es als einfachen Wellenhalter* oder als Flansch* (Wahl des korrekten Durchmessers für die Wellen beachten).

5. Tipp – Verbaue Deinen HotEnd-Halter nicht

Dinge die Dir beim Betrieb des 3D-Druckers öfters mal passieren, sind zum Beispiel eine verstopfte Düse oder klemmendes Filament in der Düse. Das ist nervig. Noch nerviger wird es aber wenn das HotEnd nur umständlich entfernt werden kann. Konstruiere deinen HotEnd-Halter also so, dass Du das HotEnd später einfach demontieren kannst ohne unzählige Schrauben zu entfernen. Für noch mehr Komfort kannst Du Steckverbinder für die Kabel am HotEnd vorsehen um das Austauschen oder die Wartung des HotEnds zu erleichtern.

6. Tipp – Mache dir vorher Gedanken um die Kabelverlegung

Du hast den perfekten Drucker konstruiert und merkst erst im Bau das Du ja auch noch Kabel zu verlegen hast für die Du keinen Platz vorgesehen hast? — Das ist denkbar schlecht. Mache dir also vorher Gedanken wie du deine Kabel verlegen willst. Verwendest du Profilelemente, lassen sich einige Kabel in den Nuten verstauen und mittels gedruckter Clipse (es gibt unzählige Varianten auf Thingiverse) in der Nut halten. Mit Wellschläuchen kannst du Kabel an beweglichen Bauteilen bündeln und verstecken. Oder du nutzt gekaufte oder gedruckte Energieketten dafür. Den eigenen 3D-Drucker selber bauen mit einem geschickten Kabelmanagememt macht nicht nur optisch was her, sondern ist auch noch sicherer als „Freiluftverkabelung“.

7. Tipp – Verkabele deine Elektronik richtig und gehe auf Nummer sicher

Nutze für alle Verbindungen die in Buchsen, Steckverbindern, etc. enden Aderendhülsen*. Montieren kannst Du diese mit einer Aderendhülsen-Zange* ganz einfach. Die Aderendhülsen verhindern die Korrosion der einzelnen Kupferdrähte am Anschluss und schaffen einen guten Kontakt zur Buchse oder Verbinder mit einem geringen Übergangswiderstand. Korrodierte Drähte sorgen mit der Zeit für einen hohen Übergangswiderstand der zusätzliche Wärme erzeugt, sodass es irgendwann zu einem Kabelbrand kommen kann.

Korrodierte Drähte sorgen mit der Zeit für einen hohen Übergangswiderstand der zusätzliche Wärme erzeugt, sodass es irgendwann zu einem Kabelbrand kommen kann.

8. Tipp – Bei Arbeiten mit 230V-Leitungen unbedingt Erden

Nichts ist gefährlicher als ein nicht geerdeter 3D-Drucker Rahmen in dessen ein 230V-Heizbett betrieben wird. Im Falle eines Defektes des Heizbetts oder deren Zuleitungen liegen im ungünstigsten Fall 230V-Spannung am Rahmen an — Lebensgefahr. Den Schutzleiter also nicht vergessen.

Fazit – 3D-Drucker selber bauen

Wir hoffen Dir hat unser Artikel zum 3D-Drucker selber bauen gefallen und freuen uns, wenn auch Du nun Deinen eigenen 3D-Drucker selber bauen möchtest. Schick uns doch einfach auch Bilder von Deinem eigenen selbstgebauten 3D-Drucker (schreibe noch kurz das Du damit einverstanden bist, dass wir deine Bilder nutzen dürfen), lass noch ein oder zwei Details zu Deinem Drucker da und wir stellen in einem Beitrag 3D-Drucker aus der Community vor (wenn genügend Einsendungen vorhanden sind) – Mail einfach an info@3d-drucker-info. de

de

09.03.2022

Content

- How to choose a 3D printer for miniatures

- Advantage of 3D printing for miniatures 9000 9000 FDM 9000 LCD/ DLP

- FDM

- LCD

Miniature figurines with amazing detail attract the eye. A little grotesqueness and slightly wrong proportions (otherwise it would be inconvenient to play or transport such a “little one”) are more than compensated by detailed elaboration and an abundance of small, at first glance, insignificant details. These are no longer just small table soldiers, but heroes with their own unique history.

Warhammer 40k 9 miniature soldier0044

Miniatures come in different sizes: from 6mm and more. The most popular today is the 28mm format. The creation of such figurines is really almost jewelry work.

The most popular today is the 28mm format. The creation of such figurines is really almost jewelry work.

A 3D printer will help not only in the production of miniatures, but also in related areas, such as the creation of figurines, details of game locations, or, for example, elements of dioramas. To understand the advantages of 3D printing over classical manufacturing methods, it is worth remembering how such models are usually made at home.

Advantage of 3D printing for miniatures

Not everyone was ready to shell out a substantial amount for the purchase of a set of table soldiers, and sometimes the necessary heroes simply were not on sale. Then baked and self-hardening plastics for modeling were used.

First you need to make a wire frame, so the finished figure will turn out to be more durable, and it will be much easier to keep all the proportions. The wire frame can be attached to the stand, which will make the miniature statue more stable, and it can be easily fixed in any position without fear of smearing small parts with your fingers.

Wire frame for miniature

Gradually, layer by layer, the volume of plastic increases on the frame. Each layer must be baked or dried well, depending on which plastic is used - self-hardening or baked.

Gradually, we begin to add small details and work out the details. In fact, this is a very painstaking process that requires perseverance and some sculpting abilities. For a convenient study of small details, you may need special stacks for modeling, but they can be successfully replaced with improvised tools.

Sculpting tool kit

The result is such a miniature statue.

Miniature 28mm baked plastic

By the same principle, large table figures, or some elements of dioramas, can be made.

Sometimes a sculptor is more accustomed to working with plasticine. Then, after sculpting, the stage of preparation and casting of the figurine into a silicone mold is added. This method is suitable for small-scale production of a small desktop army.

Then, after sculpting, the stage of preparation and casting of the figurine into a silicone mold is added. This method is suitable for small-scale production of a small desktop army.

But it is necessary to properly prepare the figurine for casting. The finished "warrior", most likely, will have to be divided into several parts, so that it would be more convenient for the caster to remove the molds and make castings. During the cutting process, it is worth adding a few locks so that the finished castings can be easily assembled, like pieces of a puzzle.

Molded figurine against silicone mold

Some craftsmen have learned to cast metal copies. Such soldiers are usually made of low-melting metals (for example, lead) and cast in plaster molds. Sometimes a special silicone is used, but it is a little more difficult to achieve good shedding of a small product in a silicone mold.

Cast metal soldier

In addition to making figurines from scratch, some craftsmen remake ready-made miniatures. This is called conversion.

This is called conversion.

Conversion in miniatures is a refinement, stylization or alteration of a finished figure. Unfortunately, not every hobbyist has good sculpting skills, and this alteration helps to achieve good results regardless of artistic skills. The main thing is to act very carefully.

Conversion helps enthusiasts achieve amazing figurine detail, add some detail, change the pose, or create a new character that is not yet on sale.

Lord of the Astral Claws turned to Chaos

In addition to making the figures themselves, modelers create colorful locations to immerse themselves in the world of their favorite game. This is true not only for 28mm miniatures, but for example for DND games. Such voluminous locations allow you to immerse yourself in the world of your favorite game much better and make the game more exciting.

Game location for board game Warhammer40k

The creation of such locations is painstaking work, and both improvised and special equipment are used as material.

Role play location

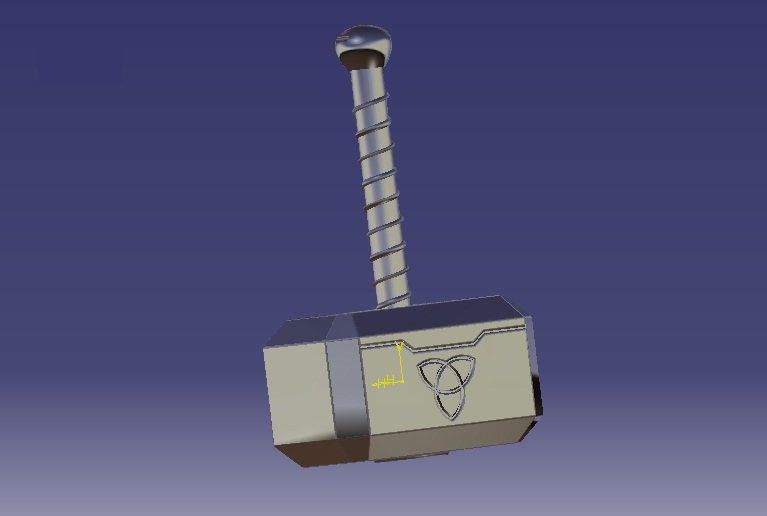

A 3D printer allows you to produce miniature figures and game locations much faster. On the Internet you can find many paid and free models of 28mm figures from different universes or various elements of locations - houses, fences, mechanisms, etc. Adapting or slightly changing the finished 3D model for yourself is much easier than cutting and gluing a finished figure. And creative people with modeling skills are unlikely to have difficulties with the transition to “digital clay”.

Warhammer40k universe 3D miniature model

And of course, dioramas are worth noting. This is a separate art form with a scene or location frozen in time. Dioramas come in different sizes, but each of them impresses with its detail and careful study.

Diorama based on the game STALKER

Each diorama is unique, so the craftsmen use improvised materials to make it. Everything is limited only by the imagination and ingenuity of the artist.

Everything is limited only by the imagination and ingenuity of the artist.

Diorama “Desert Hero”

The main advantage of 3D printing is high detail and repeatability. If you need to make a small batch of miniatures, it will be much easier to print them than to cast, for example. Casting small items is a painstaking process that requires some skill and equipment. It is very difficult to achieve good pourability of small products the first time.

From model to finished figure

And for the manufacture of piece products, such as a diorama element, a 3D printer can replace many materials and tools for modeling. In addition, by using and combining different materials, it is possible to create models that are difficult or almost impossible to create manually. For example, using a special polymer, you can print optically transparent products that can imitate glass.

Which technology to choose

To begin with, it is important to determine the requirements for the printer - will it be used only for the manufacture of 28mm personal army or should it be a universal printing machine? It is important to understand what size the finished model will be, how detailed it should be, and how much time can be spent on post-processing.

Depending on this, it is worth deciding on the technology by which the 3D printer will work. You can choose one of two technologies - FDM or photopolymer printing (there are several technologies, but DLP and LCD printers are currently popular).

FDM

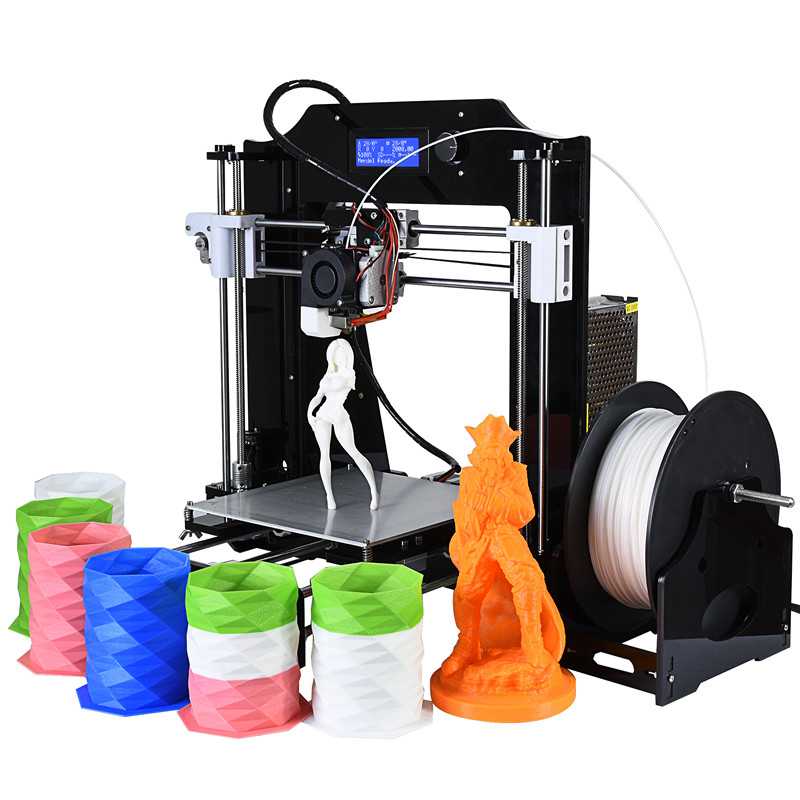

FDM 3D printers use a plastic filament as a material. In a heated extruder, the filament is melted and extruded through a thin nozzle, so layer by layer, a three-dimensional model is grown.

Working principle of FDM 3D printer

Layer thickness and nozzle diameter can be changed in some printer models. The minimum layer is usually 0.1 mm. In some models of 3D printers, a layer of 0.05 is available, but for printing with such a layer, it is important to choose the right many settings and the print speed will be quite slow.

Pros:

-

Large print area

-

Many different materials are available for every “taste and budget”

-

Inexpensive Consumables

Cons:

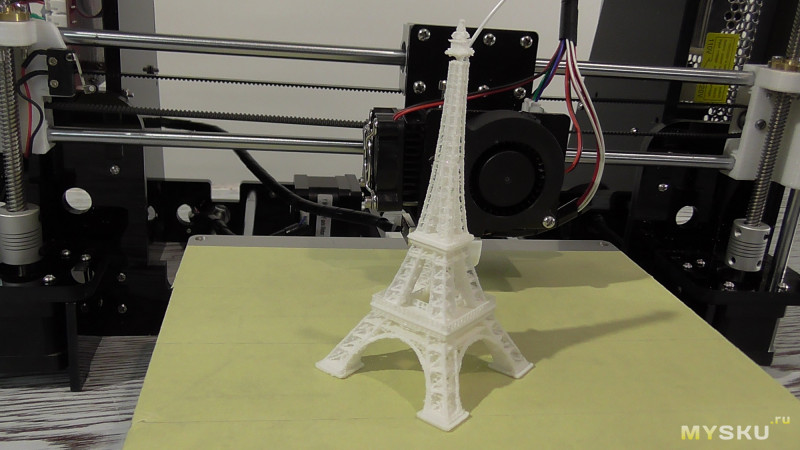

Of course, FDM printers are hardly suitable for making miniature figures, but they can be successfully used to print large souvenir figures, create game locations and some parts of dioramas.

LCD/DLP

The principles of operation of LCD and DLP printers are very similar. The material used is polymers that harden under the action of UV light. The only difference is that an LCD printer uses an LED matrix in conjunction with an LCD screen as a source of UV radiation, while a DLP uses a projector.

Working principle of photopolymer 3D printer

Pros:

-

The ideal surface of the finished figure

-

Many different materials available

-

High print accuracy even for the smallest items

Cons:

Photopolymer 3D printers are able to create miniature products that cannot be made using FDM technology. This technology will be an ideal choice for creating miniatures, small poster models, etc.

Print examples

Robot printed on Asiga Pro 4k

Figurine made with Phrozen Sonic Mini 4k

28mm 3D printed miniatures

3D Printed Halloween Miniature

3D printed play models

FDM Cube Thrower

Figure making process from 3D model to painting

Best Printer Ranking

FDM

Creality3D Ender 3 (Build Kit)

Features:

Print technology: FDM/FFF

Working area size: 220x220x250 mm

Number of extruders: 1

Max. extruder temperature: max. 255℃

extruder temperature: max. 255℃

Closed Camera: No

Heated table: Yes

Plastic type: ABS, PLA, PETG, Flex, Decorative plastics, others

A popular and unpretentious 3D printer that many makers liked. Creality3D Ender 3 is sold as a kit (assembly kit), but thanks to the detailed instructions, there should be no problems with assembly.

Wanhao Duplicator 6 Plus

Features:

Print technology: FDM/FFF

Working area size: 200*200*180mm

Number of extruders: 1

Max. extruder temperature: max. 260°C

Closed Camera: Optional

Heated table: Yes

Plastic type: ABS, PLA, PETG, Flex, Decorative plastics, others

Wanhao Duplicator 6 Plus is an updated version of the Duplicator 6. The new modification adds automatic calibration, printing resume after a power outage, and others. You can immediately purchase a printer with a closed case, this will allow you to easily print with composites. Wanhao Duplicator 6 Plus will become a trouble-free workhorse, and thanks to the “omnivorous” extruder, even a beginner will be able to print exotic materials without any problems, such as soft flexes or rubbers.

Wanhao Duplicator 6 Plus will become a trouble-free workhorse, and thanks to the “omnivorous” extruder, even a beginner will be able to print exotic materials without any problems, such as soft flexes or rubbers.

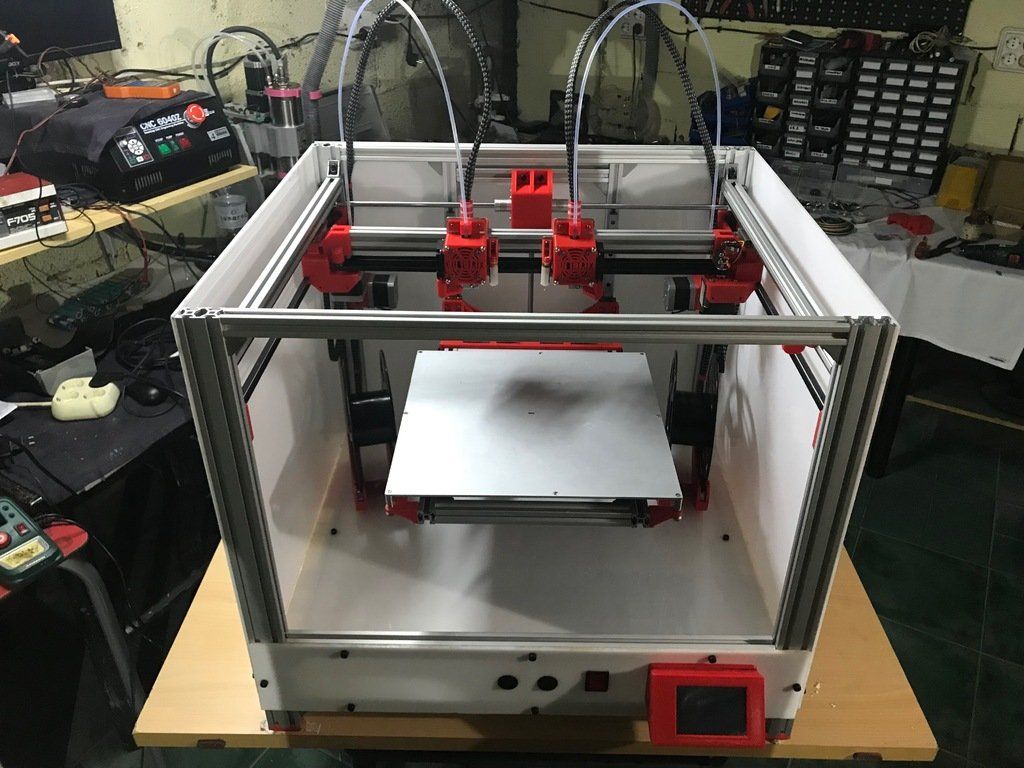

FlashForge Creator Pro 2

Features:

Print technology: FDM/FFF

Working area size: 200x148x150 mm

Number of extruders: 2

Max. extruder temperature: max. 240°C

Closed Camera: Yes

Heated table: Yes

Plastic type: ABS, PLA, PETG, Flex, Decorative plastics, others

FlashForge Creator Pro 2 is an almost professional dual extruder 3D printer. Thanks to the closed body, Creator Pro 2 has no problem even with composite materials, and two extruders allow the use of soluble support for complex models. Moreover, FlashForge extruders are independent, this allows you to print 2 mirror or identical models at the same time. This allows you to speed up the production of the same type of models. FlashForge Creator Pro 2 will not only be a good home printer, but also a great helper for a workshop or small production.

FlashForge Creator Pro 2 will not only be a good home printer, but also a great helper for a workshop or small production.

LCD

Anycubic Photon Mono 4K

Features:

LCD display resolution: 3840x2400 (4K)

UV wavelength: 405 nm

Working area size: 132x80x165 mm

Layer thickness: 0.01-0.15mm

Inexpensive, but fairly modern 3D printer with a 4K monochrome display. Anycubic Photon Mono 4K will be a good tool for printing miniature models.

Phrozen Sonic Mini 4K

Features:

LCD resolution: 6.1" 4K Mono LCD

XY positioning accuracy: 35 microns

UV wavelength: 405 nm

Working area size: 134x75x130 mm

Layer thickness: 0.01-0.30mm

The Phrozen Sonic Mini 4K is a compact high resolution 3D printer. It allows you to get accurate models even with an abundance of small details. Sonic Mini 4K is a good choice for those who need to print quickly and accurately.

Phrozen Sonic Mighty 4K

Features:

LCD resolution: 9.3" 4K Mono LCD

XY positioning accuracy: 52 microns

UV wavelength: 405 nm

Working area size: 200x125x220 mm

Layer thickness: 0.01-0.3mm

With a larger work area, the Phrozen Sonic Mighty 4K allows you to quickly produce large models or small batches of small items. Such a 3D printer will be a good help for a small workshop or a hobby circle.

Phrozen Sonic Mini 8K

Features:

LCD resolution: 7.1" 8K Mono LCD

XY Positioning Accuracy: 22 µm

UV wavelength: 405 nm

Working area size: 165x72x180 mm

Layer thickness: 0.01-0.3mm

Phrozen Sonic Mini 8K is one of the representatives of 8K photopolymer printers, which can still be counted on the fingers of one hand. The high resolution LCD-matrix allows you to print figures with amazing surface quality and amazing detail. Such a printer is suitable for demanding printers who care about accuracy and the perfect surface of the finished model.

Such a printer is suitable for demanding printers who care about accuracy and the perfect surface of the finished model.

Totals

3D printers are gradually showing themselves to be great helpers in many areas, not only in medicine and industry, but also in home hobbies. Thanks to 3D printing, it is possible to produce small figurines or elements of dioramas much faster, paying more attention to the elaboration of details, rather than painstaking modeling or the search for exotic materials.

And digitalization makes it much easier to share your work and finished models in the community or adjust them to your needs, for example, change the scale or adjust the pose.

Free Shipping

Add to compare

Item added to compare Go

| Manufacturer | Phrozen

Free Shipping

Add to compare

Product added to compare Go

| Manufacturer | Anycubic |

Free Shipping

Add to compare

Product added to compare Go

| Manufacturer | Phrozen

Free Shipping

Add to compare

Product added to compare Go

| Manufacturer | Phrozen

Free Shipping

Add to compare

Product added to compare Go

| Manufacturer | FlashForge |

Add to compare

Product added to compare Go

| Manufacturer | Creality |

Free Shipping

Add to compare

Product added to compare Go

| Manufacturer | Wanhao |

#Application

Share

all materials

Choosing the best 3D printer for printing miniatures

3DPrintStory Reviews Choosing the best 3D printer for printing miniatures

The use of 3D printers for printing game miniatures is gaining more and more popularity today. As the price of 3D printers continues to fall, it is likely that the demand for 3D printed game miniatures will only continue to rise.

If you pick the right 3D printer, you can get amazing 3D models for your board games or to put an inspirational figurine from your favorite game on your desktop.

Today's desktop 3D printers have become reliable, easy to use and deliver decent quality finished products.

How to choose a 3D miniature printer?

There is a wide range of desktop 3D printers that can be used to print miniatures in 3D at home. And if you study the market a bit, or at least the options below, you can get great detailed 3D models.

With the right 3D printer, you can print your own figurines and even create your own board games.

If you don't want to design 3D models of figurines from scratch (and this will really require some skills and time from you), then you can find interesting 3D models on sites with free 3D printable models. After downloading the model, you can immediately print it or edit it before 3D printing for your own needs. We also recommend that you familiarize yourself with interesting 3D models from Dutchmogul. Perhaps in his wonderful collection you will find something interesting for yourself.

After downloading the model, you can immediately print it or edit it before 3D printing for your own needs. We also recommend that you familiarize yourself with interesting 3D models from Dutchmogul. Perhaps in his wonderful collection you will find something interesting for yourself.

To get the same level of detail as the thumbnails above, your 3D printer must meet certain criteria. The most important feature of a 3D printer to consider is the level of detail it can reproduce. This criterion is formed based on the following parameters:

Nozzle diameter

To create a 3D miniature, heated plastic is extruded through a hole. Orifice is the diameter of the nozzle. Make sure the 3D printer nozzle size is less than 0.4mm.

XY Movement Accuracy

The X and Y axis movement accuracy of the 3D printer head should be taken into account. To get a more detailed model, you need to reduce the layer thickness. However, the low thickness means that 3D printing will take longer. In order to print a detailed miniature, you will most likely need a 3D printer that can print with layer thicknesses of 100 microns (0.1 mm) or less.

In order to print a detailed miniature, you will most likely need a 3D printer that can print with layer thicknesses of 100 microns (0.1 mm) or less.

Material type

The most common materials used in 3D printers are ABS or PLA. To get a good surface, after 3D printing, it should be post-processed. If you are using ABS plastic, you can sand the miniature and steam it in acetone to get a smooth surface. It is also worth paying attention to PETG plastics, which are gaining more and more attention and positive user reviews.

Thumbnail size (scale)

If you want to start 3D printing game miniatures, think about the size you would like to get.

A 28mm (~1:58 scale) or 54mm (~1:32 scale) miniature can be made with a standard desktop 3D printer that melts plastic filament. To make a smaller miniature, you will need an SLA Resin printer, which uses liquid resin and strengthens it.

In addition to the figurine, you can also print larger models. 3D printing large models such as houses, huts, castles, trees, and tanks will require more expensive 3D printers that provide faster speeds with good 3D print quality. But there is an important point in the choice. It is better to choose high-quality 3D printing than a large one. You can always separate larger models for printing and then join them together using the same adhesive. The result will be much better than lower quality 3D printing on a 3D printer with a large workspace.

3D printing large models such as houses, huts, castles, trees, and tanks will require more expensive 3D printers that provide faster speeds with good 3D print quality. But there is an important point in the choice. It is better to choose high-quality 3D printing than a large one. You can always separate larger models for printing and then join them together using the same adhesive. The result will be much better than lower quality 3D printing on a 3D printer with a large workspace.

HICTOP CR-10S 3D printer

Value for money, the Hictop CR-10S is one of the best and most affordable budget 3D printers on the market. The Prusa i3 3D printer was taken as the basis for the design.

The Hictop printer uses quality materials for the power supply, motherboard and motion control systems. The metal framework is a rigid and strong design.

The Hictop printer will arrive unassembled, but assembly is easy. You will have to essentially screw in four bolts and connect the necessary wires. That is, you can proceed directly to 3D printing almost immediately after purchase.

That is, you can proceed directly to 3D printing almost immediately after purchase.

The "S" at the end of the CR-10S stands for two Z-axis lead screws and stepper motors.

Dual axis system improves extruder movement accuracy. As a result, you naturally get more accurate 3D printing overall. This is an excellent inexpensive 3D printer that is suitable for 3D printing miniatures and figurines for board games.

The Hictop 3D printer has a mechanism to control the remaining amount of plastic. If the plastic runs out, the printer will go into pause mode and after feeding new material, you can continue printing from the area where you left off. This is a particularly relevant feature for printing large-scale 3D models.

These 3D printers are quite popular, so you will find a lot of information and tips on how to use them online. In addition, thanks to an active community, the Hictop CR-10S has a large number of modifications and upgrades that you can implement yourself and improve its already decent 3D printing quality.

Hictop CR-10S is a quality and affordable 3D printer, which is definitely suitable for 3D printing miniatures and figures of characters from your favorite games or movies.

FLASHFORGE CREATOR PRO 3D printer

FlashForge 3D Printer Creator Pro took inspiration from Makerbot Replica.

A nice feature of the FlashForge 3D printer is that it includes all custom enhancements from Makerbot. These upgrades include:

- Metal worktable supports. Thus, the working table became more stable during heating and assembling.

- Plastic-coated knobs for easy workbench calibration.

- The Central Processing Unit (CPU) supports Sailfish firmware which allows automatic calibration. In addition, the CPU helps regulate heat and delivers higher quality 3D prints.

The above features make the Creator Pro an excellent miniature 3D printer.

In addition, this 3D printer is made in a closed case, which allows you to print ABS plastic with much less difficulty.

Creator Pro allows you to print two colors at the same time. If you plan to paint the finished model in the future, then you don’t really need this feature, but in general it gives you much more options than the standard analogues with one extruder.

Since the Creator Pro is based on the Makerbot Replica, there is a lot of information available on the internet about this 3D printer.

3D printer SINDOH DP200 3DWOX

If you are looking for a reliable 3D printer for printing miniatures, then you should pay attention to Sindoh DP200 3DWOX. This is the best choice if you want to make 3D mini figures.

This 3D printer is easy to use, suitable even for beginners in the world of 3D printing. Below are some of its features:

- 3D printing table covered with aluminum PTFE.

- 3D printing resolution is 50 microns (0.05 mm).

- Equipped with a high efficiency particulate air filter and a closed chamber for 3D printing, which is especially good when using ABS plastics.

- Easy to use material cartridge chamber.

- Sindoh does an excellent job of printing minifigures in high detail.

One of the disadvantages of the Sindoh DP200 printer is that it can only use manufacturer's filament. Consequently, you will pay more money for cartridges because you will not be able to use materials from other manufacturers. The price of these cartridges, of course, is higher than analogues.

Otherwise, the Sindoh DP200 3DWOX 3D printer is a great option for high quality 3D printing of detailed models.

DREMEL DIGILAB 3D Printer

The use of SLA technology for 3D printing helps to obtain miniature products of very high quality. SLA also helps print miniature parts as small as 28mm. The price of this wonderful 3D printer is comparable to the cost of a laptop.

SLA printing differs from FFF printing in the very essence of the processes. During SLA 3D printing, liquid resin is baked using a UV laser. The formation of the part looks like a gradual lifting of the finished model and a bath with liquid material.

Industry-intensive stereolithographic 3D printers are now available at home! The Dremel Digilab 3D printer has proven itself as a hobby printer, which differs from expensive industrial analogues in its exceptionally smaller workspace.

Key Features of the Dremel Digilab 3D Printer:

- The minimum wall thickness of the 3D model is 25 microns (0.025mm).

- Faster 3D printing compared to FFF 3D printers.

- Excellent surface quality of the finished 3D model.

Digilab is an excellent SLA 3D printer. It is easy to use and, according to user reviews, reliable.

With this 3D printer, you can use resins to make investment casting molds. It can also be used to make jewelry by casting metals.

Some disadvantages of using SLA for 3D printing:

- It's expensive. The resin needs to be updated, as over time it ages and loses the necessary properties.

- Resins require maintenance. Make sure you start 3D printing only after the balloons created by adding resin to the tank are gone.

Learn more